Les étapes clés du processus de frittage de la zircone dentaire impliquent un cycle de chauffage et de refroidissement multi-étapes, hautement contrôlé, à l'intérieur d'un four spécialisé. Une fois la restauration en zircone fraisée placée dans le four, la température est progressivement augmentée jusqu'à un pic spécifique (généralement 1350-1550°C), maintenue à cette température pendant une période de « palier » pour permettre une densification complète, puis refroidie lentement pour éviter le choc thermique et la fissuration. Cela transforme le matériau pré-fritté, mou et crayeux, en une restauration céramique finale dure, dense et esthétique.

Le frittage n'est pas simplement un processus de chauffage ; c'est une transformation précise du matériau. L'obtention d'un résultat réussi dépend du respect méticuleux d'un protocole temps-température spécifique au matériau de zircone, car ce contrôle détermine la résistance, la translucidité et la longévité de la restauration finale.

L'objectif du frittage : de la craie à la céramique

L'objectif de tous les flux de travail dentaires numériques utilisant la zircone est de créer des restaurations solides et réalistes. Cela ne peut être réalisé sans l'étape critique du frittage.

Pourquoi la zircone est-elle fraisée à l'état « mou » ?

Les restaurations en zircone sont initialement fraisées à partir d'un bloc pré-fritté ou à l'état « vert ». Sous cette forme, le matériau est mou, poreux et crayeux.

Cette mollesse est intentionnelle. Elle permet aux unités de fraisage CAD/CAM dentaires de façonner la couronne ou le bridge avec une contrainte minimale sur la machine et les fraises, permettant une grande précision et des détails complexes.

Le processus de transformation

Le frittage est le processus thermique qui transforme cette forme molle et poreuse en une céramique dense et non poreuse.

Pendant le cycle, les particules individuelles de zircone fusionnent ensemble, éliminant les vides entre elles. Cela provoque une rétraction de la restauration d'une quantité prévisible (généralement 20-25 %), ce qui est pris en compte dans le logiciel de conception initial. Le processus augmente considérablement la densité, la résistance à la flexion et la ténacité à la rupture du matériau.

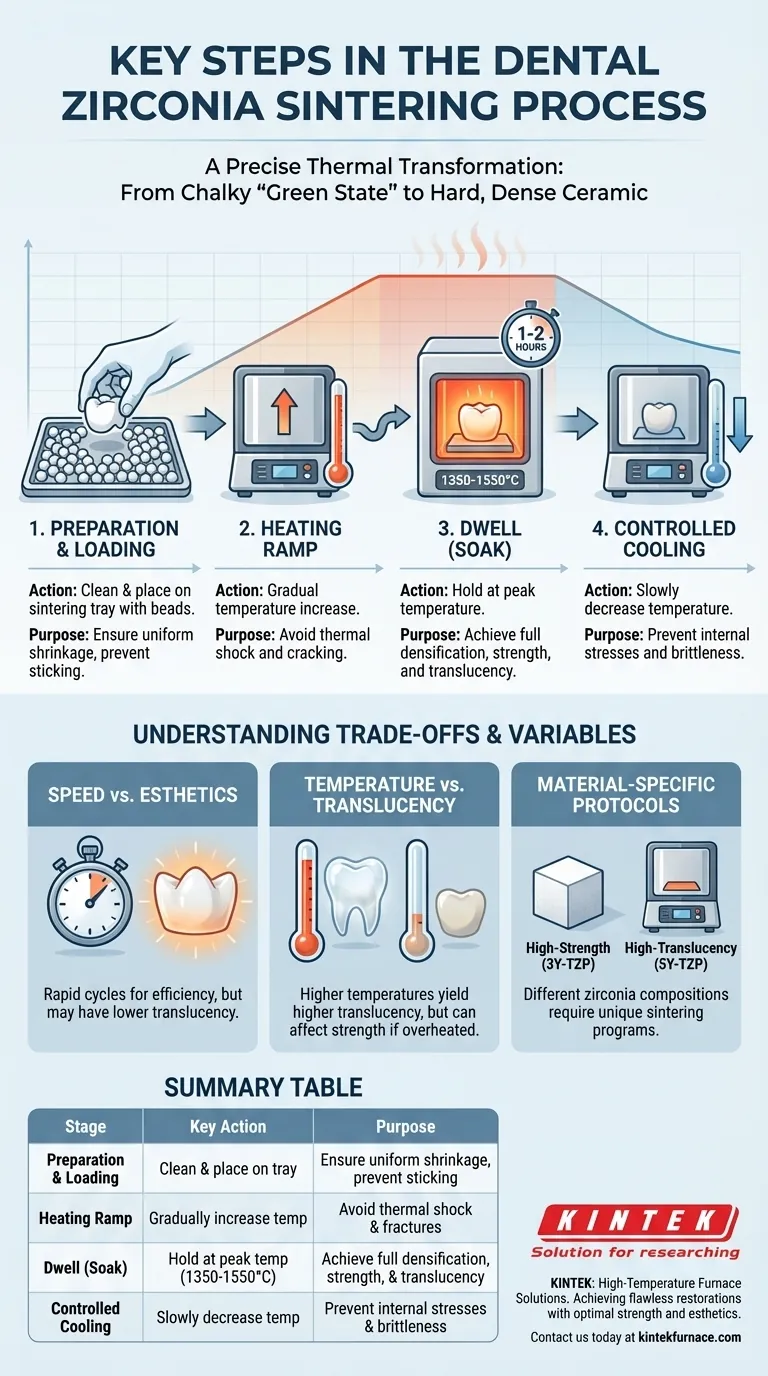

Une répartition étape par étape du cycle de frittage

Bien que les fours et les matériaux varient, les étapes fondamentales d'un cycle de frittage conventionnel restent cohérentes. S'écarter de ce processus contrôlé est la principale cause d'échecs tels que des fissures ou une mauvaise esthétique.

Étape 1 : Préparation et chargement

Avant le début du cycle, la restauration fraisée doit être soigneusement nettoyée de toute poussière et débris à l'aide d'une brosse douce. Elle est ensuite placée sur un plateau de frittage, souvent avec des billes de zircone, pour permettre un rétrécissement uniforme et pour éviter qu'elle ne colle au plateau.

Étape 2 : La rampe de chauffage

Le four n'atteint pas immédiatement sa température maximale. Au lieu de cela, il suit une rampe de chauffage progressive. Cette augmentation lente de la température est essentielle pour éviter le choc thermique, qui pourrait provoquer des fractures dans le matériau avant même qu'il n'atteigne sa pleine densité.

Étape 3 : Le palier (ou maintien)

Une fois que le four atteint sa température cible (par exemple, 1530°C), il maintient cette température pendant une période spécifique, connue sous le nom de temps de palier. Cette phase, durant souvent une à deux heures, est celle où se produit la majorité de la densification. Les particules fusionnent et la restauration atteint sa résistance et sa translucidité finales.

Étape 4 : Le refroidissement contrôlé

Aussi importante que la rampe de chauffage est la phase de refroidissement contrôlé. Le four abaisse lentement la température à un rythme géré. Ouvrir le four trop tôt ou refroidir la restauration trop rapidement induira des contraintes internes, la rendant cassante et très susceptible aux fractures.

Comprendre les compromis et les variables

Le cycle de frittage « parfait » n'est pas universel. Il implique d'équilibrer trois facteurs critiques : le temps, la température et les propriétés finales souhaitées de la restauration.

Vitesse contre Esthétique

De nombreux fours modernes offrent des cycles de frittage « rapides » qui peuvent être complétés en une fraction du temps d'un cycle conventionnel. Bien qu'excellents pour l'efficacité du laboratoire, ces cycles rapides peuvent parfois entraîner une translucidité inférieure à celle d'une cuisson traditionnelle plus lente.

Température contre Translucidité

La température maximale de frittage influence directement l'esthétique finale. Généralement, des températures plus élevées donnent une translucidité plus élevée. Cependant, une surchauffe du matériau peut entraîner une croissance de grains plus importante, ce qui peut légèrement diminuer la résistance à la flexion. C'est pourquoi il est non négociable de suivre la température validée par le fabricant pour un type de zircone spécifique.

Protocoles spécifiques au matériau

Différents types de zircone (par exemple, 3Y-TZP à haute résistance pour les postérieurs contre 5Y-TZP à haute translucidité pour les antérieurs) ont des compositions chimiques différentes et nécessitent des protocoles de frittage uniques. L'utilisation d'un programme conçu pour un type de zircone sur un autre entraînera une restauration compromise ou ratée.

Faire le bon choix pour votre objectif

La sélection d'un protocole de frittage nécessite d'adapter le programme aux besoins cliniques et commerciaux du cas.

- Si votre objectif principal est une résistance maximale : Utilisez un cycle de frittage conventionnel (plus lent) et respectez la température recommandée par le fabricant pour ce matériau à haute résistance.

- Si votre objectif principal est une esthétique élevée pour une dent antérieure : Sélectionnez une zircone à haute translucidité et utilisez le programme de frittage spécifique conçu pour optimiser ses propriétés optiques, ce qui peut impliquer une température maximale plus élevée.

- Si votre objectif principal est un délai d'exécution rapide pour une seule unité : Un cycle de frittage rapide validé est une option viable, mais assurez-vous que votre four et votre matériau de zircone sont spécifiquement approuvés pour ce processus.

En fin de compte, maîtriser le processus de frittage consiste à exercer un contrôle précis pour transformer de manière fiable une simple forme usinée en une restauration durable et belle.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| Préparation et Chargement | Nettoyer et placer la restauration sur le plateau | Assurer un rétrécissement uniforme et éviter que cela ne colle |

| Rampe de Chauffage | Augmenter progressivement la température | Éviter le choc thermique et les fractures |

| Palier (Maintien) | Maintenir à température maximale (1350-1550°C) | Atteindre la densification complète, la résistance et la translucidité |

| Refroidissement Contrôlé | Diminuer lentement la température | Prévenir les contraintes internes et la fragilité |

Prêt à améliorer la précision et l'efficacité de votre laboratoire dentaire ? KINTEK se spécialise dans les solutions de fours à haute température adaptées au frittage de la zircone dentaire. Nos fours à creuset, à tube, rotatifs, sous vide et à atmosphère, ainsi que nos systèmes CVD/PECVD, soutenus par une personnalisation approfondie, vous garantissent des restaurations impeccables avec une résistance et une esthétique optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie de pointe peut répondre à vos besoins uniques !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision