Essentiellement, les éléments chauffants en disiliciure de molybdène (MoSi₂) sont des composants spécialisés conçus pour les fours électriques fonctionnant à des températures extrêmes. Leur caractéristique principale est une résistance exceptionnelle à l'oxydation, leur permettant de fonctionner de manière fiable dans l'air à des températures allant jusqu'à 1700°C et même plus, ce qui les rend essentiels pour des processus tels que le frittage de céramiques, la production de verre et la recherche sur les matériaux avancés.

La performance inégalée à haute température des éléments en MoSi₂ provient d'une couche protectrice et auto-cicatrisante de verre de silice qui se forme à leur surface. Cependant, ce même mécanisme les rend très vulnérables à la contamination, ce qui signifie que leur longévité est autant dictée par l'entretien du four que par leurs propriétés intrinsèques.

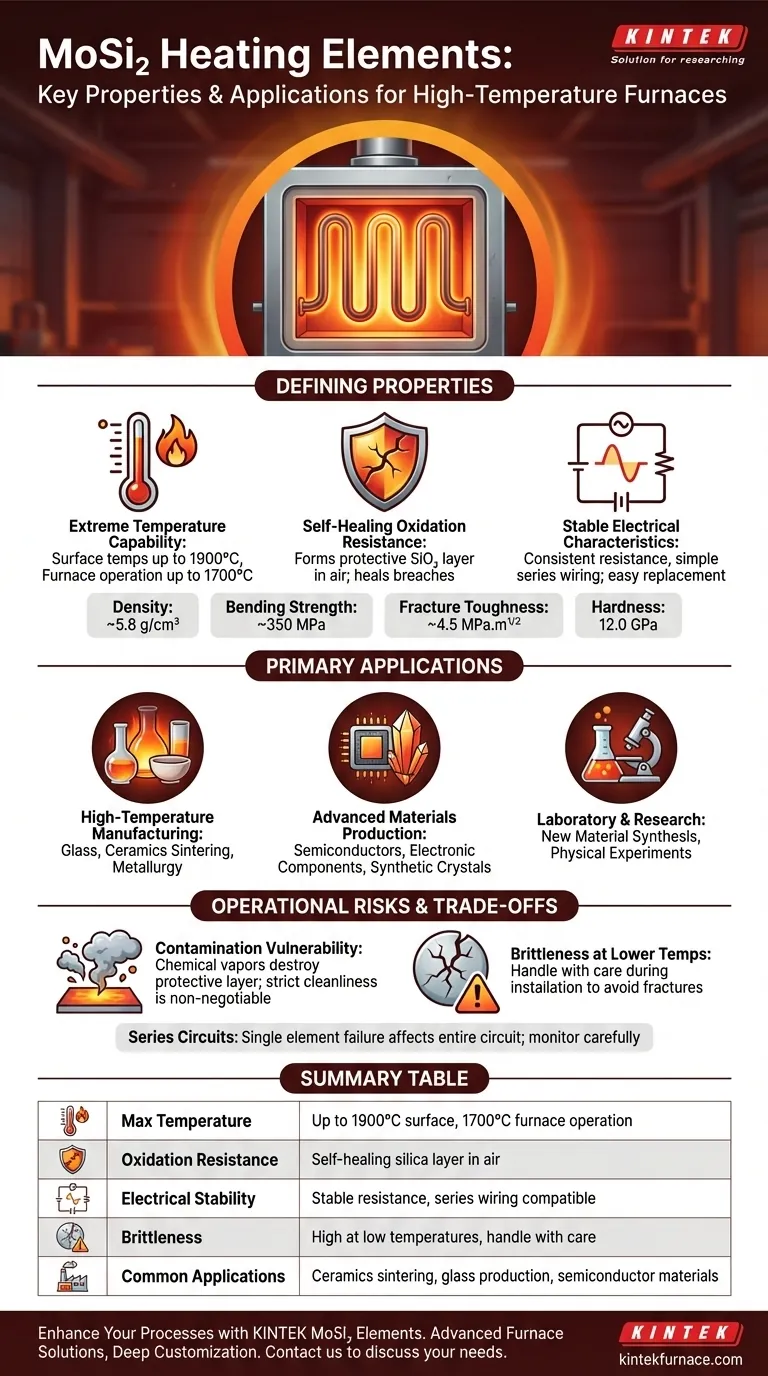

Les propriétés distinctives du MoSi₂

Les éléments en MoSi₂ ne sont pas une solution universelle ; ils sont choisis pour des caractéristiques spécifiques qui sont essentielles dans certains environnements à haute température.

Capacité à des températures extrêmes

Ces éléments peuvent atteindre des températures de surface très élevées, souvent entre 1800°C et 1900°C. Cela permet à la chambre du four elle-même de maintenir de manière fiable des températures de fonctionnement dans la plage de 1600°C à 1700°C, un exploit que peu d'autres éléments électriques peuvent soutenir.

La résistance à l'oxydation auto-cicatrisante

Lorsqu'il est chauffé dans une atmosphère contenant de l'oxygène, une fine couche non poreuse de silice vitreuse (SiO₂) se forme à la surface de l'élément. Cette couche passive empêche le matériau sous-jacent de s'oxyder davantage. Si la couche est rayée ou endommagée, le MoSi₂ exposé formera simplement de la nouvelle silice pour "cicatriser" la brèche, conférant à l'élément une longue durée de vie opérationnelle.

Caractéristiques électriques stables

Les éléments en MoSi₂ possèdent une résistance électrique stable tout au long de leur durée de vie, ce qui simplifie la conception des systèmes de contrôle de puissance. Ils sont généralement câblés en série. Un avantage clé est que de nouveaux éléments peuvent être connectés en série avec d'anciens sans problème, ce qui rend le remplacement simple.

Données physiques et mécaniques clés

Le matériau lui-même possède un ensemble distinct de propriétés physiques qui influencent son utilisation.

- Densité : ~5,8 g/cm³

- Résistance à la flexion : ~350 MPa

- Ténacité à la rupture : ~4,5 MPa.m¹/²

- Dureté : 12,0 GPa (Knoop)

Ces chiffres indiquent un matériau dur mais relativement cassant, surtout à basse température.

Applications principales dans l'industrie et la recherche

Les propriétés uniques des éléments en MoSi₂ les rendent indispensables dans plusieurs secteurs clés qui dépendent d'un traitement propre et à haute température.

Fabrication à haute température

Des industries comme la fabrication du verre, le frittage de céramiques et la métallurgie utilisent des fours équipés de MoSi₂ pour la fusion, le recuit et le traitement thermique. Leur capacité à fournir une chaleur soutenue et uniforme est essentielle pour la qualité des produits.

Production de matériaux avancés

La production de matériaux semi-conducteurs, de composants électroniques et de cristaux synthétiques nécessite souvent des environnements immaculés et à haute température, exempts des sous-produits de la combustion. Les éléments en MoSi₂ fournissent cette chaleur électrique propre de manière fiable.

Environnements de laboratoire et de recherche

En recherche et développement, les fours avec des éléments en MoSi₂ sont utilisés pour un large éventail d'applications, y compris la synthèse de nouveaux matériaux et les expériences physiques à haute température où un contrôle précis de la température est primordial.

Comprendre les compromis et les risques opérationnels

Le choix des éléments en MoSi₂ nécessite une compréhension claire de leurs limitations opérationnelles. Ignorer celles-ci peut entraîner une défaillance prématurée et coûteuse.

La vulnérabilité critique à la contamination

C'est le facteur de risque le plus important. La couche protectrice de silice peut être agressée de manière agressive par certaines vapeurs chimiques. Par exemple, l'utilisation de peintures ou de colorants sur la zircone sans séchage et ventilation appropriés peut libérer des composés qui détruisent la surface de l'élément, entraînant une défaillance rapide. Un entretien strict du four et une propreté sont non négociables.

Fragilité à basse température

Comme de nombreuses céramiques, les éléments en MoSi₂ sont fragiles à température ambiante. Des précautions doivent être prises lors de l'installation et de la manipulation pour éviter les chocs mécaniques ou les contraintes, qui peuvent les fissurer ou les fracturer.

Implications des circuits en série

Bien que le câblage des éléments en série simplifie la conception électrique, la défaillance d'un seul élément peut rompre l'ensemble du circuit, arrêtant le four. Cela nécessite une surveillance attentive et la disponibilité d'éléments de remplacement.

Faire le bon choix pour votre application

Votre décision d'utiliser le MoSi₂ doit être basée sur une évaluation lucide de vos exigences de processus par rapport aux caractéristiques intrinsèques de l'élément.

- Si votre objectif principal est une température de fonctionnement maximale dans un environnement propre : Les éléments en MoSi₂ sont une norme industrielle et l'un des meilleurs choix disponibles en raison de leurs propriétés auto-cicatrisantes.

- Si votre processus implique des matériaux qui libèrent des composés volatils : Vous devez mettre en œuvre des protocoles stricts de dégazage et de ventilation du four pour protéger les éléments des attaques chimiques.

- Si vous avez besoin de cycles thermiques fréquents de haute à basse température : Sachez que cela peut introduire des contraintes mécaniques, et assurez-vous que les éléments sont correctement supportés dans la structure du four.

En comprenant à la fois leurs forces uniques et leurs vulnérabilités critiques, vous pouvez exploiter de manière fiable les capacités à haute température des éléments en MoSi₂ pour atteindre vos objectifs spécifiques.

Tableau récapitulatif :

| Propriété/Application | Détails clés |

|---|---|

| Température maximale | Jusqu'à 1900°C en surface, fonctionnement du four à 1700°C |

| Résistance à l'oxydation | Couche de silice auto-cicatrisante dans l'air |

| Stabilité électrique | Résistance stable, compatible avec le câblage en série |

| Fragilité | Élevée à basse température, à manipuler avec soin |

| Applications courantes | Frittage de céramiques, production de verre, matériaux semi-conducteurs |

Prêt à améliorer vos processus à haute température avec des éléments chauffants MoSi2 fiables ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours avancées, y compris des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut bénéficier à votre laboratoire ou à votre ligne de production !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection