Essentiellement, les caractéristiques clés des équipements de dépôt chimique en phase vapeur assisté par plasma (PECVD) sont tous conçus pour atteindre un objectif principal : déposer des couches minces de haute qualité à des températures nettement inférieures à celles des méthodes traditionnelles. Les caractéristiques essentielles qui rendent cela possible sont une source de plasma à radiofréquence (RF), une chambre de processus sous vide, un système de livraison de gaz précis et une platine de substrat à température contrôlée. Ces composants fonctionnent ensemble pour utiliser l'énergie du plasma, plutôt que simplement la chaleur, pour piloter les réactions chimiques formant le film.

La valeur fondamentale de la PECVD n'est pas seulement sa liste de composants, mais sa capacité à découpler le processus de dépôt des températures élevées. Cela permet la création de films durables et performants sur des matériaux sensibles à la température qui seraient endommagés ou détruits par les techniques de dépôt conventionnelles.

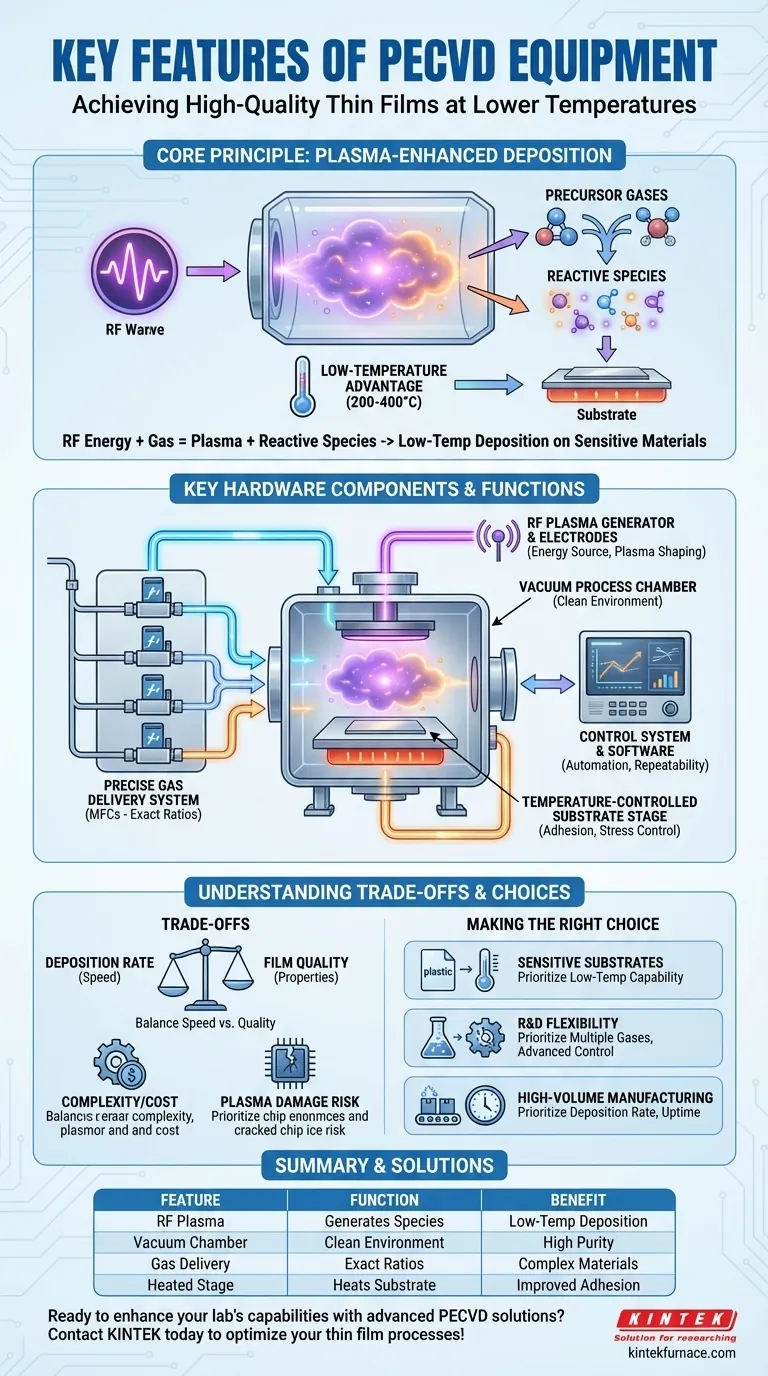

Le principe fondamental : le dépôt assisté par plasma

Le « PE » (Plasma Enhanced) dans PECVD est la caractéristique déterminante. Comprendre le fonctionnement du plasma est essentiel pour comprendre l'ensemble du système et ses avantages.

Qu'est-ce que le plasma et pourquoi est-il important ?

Un plasma est un état de la matière, souvent appelé le quatrième état, où un gaz est énergisé jusqu'à ce que ses atomes soient brisés en un mélange d'ions et d'électrons énergétiques. Dans un système PECVD, un générateur de radiofréquence (RF) applique de l'énergie à des gaz précurseurs à basse pression à l'intérieur de la chambre, créant ce plasma.

Ces électrons hautement énergétiques sont les véritables moteurs du processus. Ils entrent en collision avec les molécules de gaz stables et les décomposent en espèces hautement réactives, ou radicaux.

L'avantage de la basse température

Le dépôt chimique en phase vapeur (CVD) traditionnel repose uniquement sur une énergie thermique élevée (souvent > 600 °C) pour décomposer les gaz précurseurs et initier des réactions sur la surface du substrat.

La PECVD remplace la majeure partie de cette énergie thermique par l'énergie du plasma. Étant donné que les espèces réactives sont déjà créées dans le plasma, le substrat n'a besoin d'être chauffé que modérément (typiquement 200-400 °C) pour favoriser une bonne adhérence et qualité du film. Cela le rend idéal pour revêtir les plastiques, les polymères et les dispositifs microélectroniques complexes.

Composants matériels clés et leur fonction

Un système PECVD est un ensemble intégré de sous-systèmes, chacun ayant un rôle critique dans le contrôle de l'environnement de dépôt et des propriétés du film résultant.

La chambre de processus et le système de vide

C'est l'enceinte scellée où se produit le dépôt. Elle est reliée à un puissant système de vide capable de pomper la chambre jusqu'à une pression de base très faible. Cela garantit un environnement propre et contrôlé, exempt de contamination.

Le générateur de plasma RF et les électrodes

C'est le moteur du processus PECVD. Il se compose d'une alimentation RF et d'un réseau d'adaptation qui délivre de l'énergie dans la chambre, généralement via un ensemble d'électrodes. Une électrode maintient le substrat, tandis que l'autre aide à générer et à façonner le plasma. Le contrôle de la puissance RF est un levier principal pour influencer les propriétés du film.

Le système de livraison de gaz

Ce système délivre des quantités précises de divers gaz précurseurs dans la chambre. Les systèmes modernes utilisent des contrôleurs de débit massique (MFC) pour garantir des rapports de gaz exacts et reproductibles. La capacité de mélanger plusieurs gaz est essentielle pour déposer des matériaux complexes comme le nitrure de silicium ou l'oxynitrure de silicium.

La platine de substrat et le chauffage

C'est la plateforme où est placé l'objet à revêtir (le substrat). Elle est presque toujours chauffée pour fournir une certaine énergie thermique à la surface. Un contrôle précis de la température est essentiel pour gérer la contrainte, l'adhérence et la densité du film.

Le système de contrôle et le logiciel

Les équipements PECVD modernes sont gérés par un logiciel intégré, souvent via une interface à écran tactile. Ce « cerveau » de l'opération permet aux opérateurs de créer et d'exécuter des recettes complexes qui automatisent les changements de débit de gaz, de pression, de température et de puissance RF au fil du temps.

Comprendre les compromis

Bien que puissante, la PECVD n'est pas sans complexité. L'évaluation objective de ses compromis est cruciale pour prendre une décision éclairée.

Propriétés du film contre vitesse de dépôt

Il existe souvent un compromis entre la vitesse de dépôt et la qualité du film. Augmenter la puissance RF et le débit de gaz peut déposer des films plus rapidement, mais cela peut également entraîner une contrainte interne plus élevée ou incorporer des éléments indésirables (comme l'hydrogène), modifiant ainsi les propriétés optiques ou électriques du film.

Complexité et coût

Un système PECVD est intrinsèquement plus complexe qu'un simple four CVD thermique ou certains systèmes de dépôt physique en phase vapeur (PVD). L'inclusion d'un générateur RF, d'un réseau d'adaptation et de contrôles de vide avancés augmente le coût initial et les exigences de maintenance.

Potentiel de dommages induits par le plasma

Les ions énergétiques présents dans le plasma peuvent bombarder la surface du substrat. Bien que cela puisse être bénéfique pour créer des films denses, cela peut également endommager les couches des dispositifs électroniques très sensibles. Le réglage fin des conditions du plasma est essentiel pour atténuer ce risque.

Faire le bon choix pour votre objectif

Les caractéristiques les plus importantes d'un système PECVD dépendent entièrement de votre application et de vos priorités spécifiques.

- Si votre objectif principal est de revêtir des substrats sensibles à la température (tels que les plastiques ou les organiques) : La caractéristique la plus critique est la capacité du système à produire des films de haute qualité aux températures les plus basses possibles.

- Si votre objectif principal est la recherche et le développement : Privilégiez un système offrant une flexibilité maximale, incluant plusieurs conduites de gaz, des MFC à large plage et un logiciel de recette avancé pour un contrôle précis des paramètres.

- Si votre objectif principal est la fabrication à grand volume : Mettez l'accent sur des caractéristiques telles qu'une vitesse de dépôt rapide, un temps de fonctionnement élevé du système, des capacités d'automatisation et une facilité de maintenance pour maximiser le débit et le rendement.

En comprenant comment ces caractéristiques fondamentales résolvent le défi de base du dépôt à basse température, vous pouvez sélectionner et utiliser l'équipement adapté à vos besoins techniques spécifiques.

Tableau récapitulatif :

| Caractéristique | Fonction | Avantage |

|---|---|---|

| Source de plasma RF | Génère des espèces réactives | Permet le dépôt à basse température (200-400 °C) |

| Chambre de processus sous vide | Fournit un environnement propre et contrôlé | Assure une grande pureté et qualité du film |

| Système de livraison de gaz précis | Délivre des ratios de gaz exacts via MFC | Permet le dépôt de matériaux complexes |

| Platine de substrat à température contrôlée | Chauffe le substrat pour l'adhérence | Gère la contrainte du film et améliore les performances |

| Système de contrôle et logiciel | Automatise les paramètres du processus | Améliore la répétabilité et la facilité d'utilisation |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de four à haute température adaptées à divers laboratoires. Notre gamme de produits, comprenant des systèmes PECVD, des fours muflés, tubulaires, rotatifs, ainsi que des fours sous vide et à atmosphère, est complétée par une personnalisation profonde pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de dépôt de couches minces et faire progresser votre recherche ou votre production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz