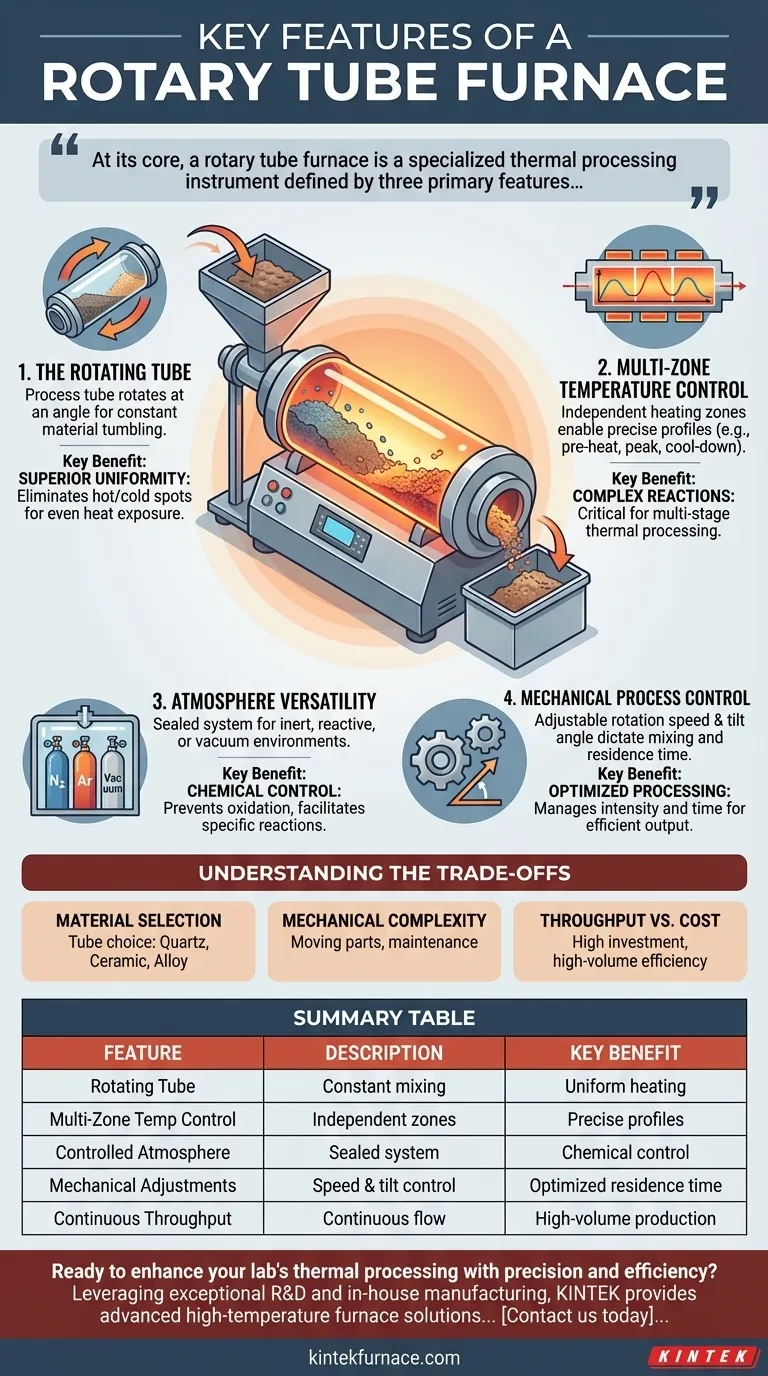

À la base, un four tubulaire rotatif est un instrument de traitement thermique spécialisé défini par trois caractéristiques principales : un tube de traitement en rotation constante, un contrôle précis de la température multi-zones et la capacité de maintenir une atmosphère gazeuse contrôlée. Cette combinaison permet un traitement continu et garantit que le matériau à l'intérieur est chauffé et mélangé avec une uniformité exceptionnelle, une tâche impossible dans un four statique.

La véritable valeur d'un four tubulaire rotatif ne réside pas dans ses composants individuels, mais dans leur synergie. Il transforme le traitement thermique d'une tâche statique, axée sur les lots, en une opération dynamique, contrôlable et continue, idéale pour produire des matériaux très homogènes à grande échelle.

Le principe fondamental : le traitement thermique dynamique

Contrairement à un four standard qui chauffe un échantillon stationnaire, un four tubulaire rotatif est construit autour du concept de chauffage et de mélange dynamiques. Cette différence fondamentale débloque des capacités de traitement uniques.

Le tube rotatif

Le composant central est le tube de traitement, qui est monté à un léger angle et tourne continuellement. Cette rotation est la clé du principal avantage du four : l'uniformité.

Lorsque le tube tourne, il culbute et mélange constamment le matériau à l'intérieur. Cette action garantit que chaque particule est exposée uniformément à la source de chaleur, éliminant les points chauds et froids qui affligent les fours statiques.

Rendement continu

La combinaison de la rotation et d'une légère inclinaison vers le bas transforme le four en un système de traitement continu. La matière première est introduite par l'extrémité supérieure du tube et se déplace progressivement vers l'extrémité inférieure au fur et à mesure qu'elle tourne, émergeant sous forme de produit fini.

Cette conception est exceptionnellement efficace pour les applications industrielles nécessitant une production à grand volume, telles que la calcination, la pyrolyse ou le séchage de poudres et de matériaux granulaires.

Démystification des systèmes de contrôle clés

Un four tubulaire rotatif est plus qu'un simple tambour chauffant et rotatif. C'est un instrument précis où chaque paramètre clé peut être contrôlé pour optimiser une transformation chimique ou physique spécifique.

Contrôle de température multi-zones

Le corps du four est généralement divisé en plusieurs zones de chauffage contrôlées indépendamment le long de la longueur du tube. Cela vous permet de créer un profil de température précis.

Par exemple, un processus peut nécessiter une zone de préchauffage, une zone de réaction centrale à une température maximale et une zone de refroidissement finale, le tout dans la même opération continue. Ce niveau de contrôle est essentiel pour les réactions complexes à plusieurs étapes.

Polyvalence de l'atmosphère

La plupart des processus sont sensibles à l'atmosphère ambiante. Les fours rotatifs sont conçus avec des systèmes scellés qui permettent un contrôle précis de l'atmosphère.

Cette caractéristique permet d'effectuer des opérations sous un gaz inerte (comme l'azote ou l'argon) pour prévenir l'oxydation, un gaz réactif pour faciliter un changement chimique, ou sous vide.

Contrôle mécanique du processus

Le comportement physique du matériau est géré par des ajustements mécaniques. Le contrôle de la vitesse de rotation dicte l'intensité du mélange, tandis que l'ajustement de l'angle d'inclinaison influence directement le temps de séjour du matériau dans le four — un paramètre connu sous le nom de temps de résidence.

Comprendre les compromis

Bien que puissant, le four tubulaire rotatif n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

La sélection des matériaux est critique

Le tube de traitement lui-même est exposé à des contraintes thermiques et chimiques extrêmes. Le choix du matériau du tube — généralement du quartz, de la céramique (alumine) ou un alliage métallique — définit la température de fonctionnement maximale du four et sa résistance à la corrosion par le matériau du processus.

Complexité mécanique et maintenance

L'engrenage d'entraînement, les joints rotatifs et le moteur qui permettent la rotation du tube sont des pièces mobiles. Comparés à un simple four tubulaire statique, ces composants introduisent une complexité mécanique supplémentaire et nécessitent un programme d'entretien plus rigoureux pour garantir la fiabilité.

Rendement vs. Coût

Les systèmes de contrôle sophistiqués, la construction robuste et les composants mécaniques font des fours tubulaires rotatifs un investissement en capital important par rapport aux fours discontinus plus simples. Leur valeur est la plus apparente dans les applications où le débit continu et l'uniformité du produit justifient le coût initial.

Faire le bon choix pour votre processus

Le choix de l'équipement thermique approprié dépend entièrement de votre objectif final. Les caractéristiques d'un four tubulaire rotatif sont adaptées à des résultats spécifiques.

- Si votre objectif principal est une production continue à grand volume : Un four tubulaire rotatif est spécialement conçu pour cela, offrant une efficacité et une cohérence inégalées pour des processus comme le rôtissage, le séchage ou la calcination de matériaux en vrac.

- Si votre objectif principal est la synthèse précise de matériaux : La combinaison du profilage de température multi-zones, du contrôle d'atmosphère et du temps de séjour réglable vous offre le contrôle granulaire nécessaire pour optimiser les réactions chimiques et créer de nouveaux matériaux.

- Si votre objectif principal est le traitement de matériaux non uniformes ou thermosensibles : L'action de culbutage douce et l'exposition à la chaleur exceptionnellement uniforme empêchent la surchauffe localisée et garantissent que chaque partie de votre échantillon est traitée de manière identique.

En intégrant un mouvement dynamique à un contrôle environnemental précis, le four tubulaire rotatif offre une solution puissante pour les défis de traitement thermique les plus exigeants.

Tableau récapitulatif :

| Caractéristique | Description | Avantage clé |

|---|---|---|

| Tube rotatif | Le tube tourne en biais pour un mélange constant du matériau | Assure un chauffage uniforme et élimine les points chauds/froids |

| Contrôle de température multi-zones | Zones de chauffage indépendantes le long de la longueur du tube | Permet des profils de température précis pour les réactions complexes |

| Atmosphère contrôlée | Système scellé pour des environnements inertes, réactifs ou sous vide | Prévient l'oxydation et facilite les changements chimiques spécifiques |

| Réglages mécaniques | Contrôle de la vitesse de rotation et de l'angle d'inclinaison | Gère l'intensité du mélange et le temps de séjour pour l'optimisation |

| Rendement continu | Le matériau se déplace continuellement de l'alimentation à la décharge | Idéal pour la production à grand volume comme la calcination et le séchage |

Prêt à améliorer le traitement thermique de votre laboratoire avec précision et efficacité ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours tubulaires rotatifs peuvent offrir une uniformité supérieure et un débit continu pour vos applications spécifiques !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quelles sont les caractéristiques clés d'un four rotatif ? Obtenez une uniformité et un contrôle supérieurs

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct