Essentiellement, un four discontinu se définit par sa flexibilité opérationnelle et sa précision. Il traite les matériaux par charges distinctes et séparées, permettant des cycles de traitement thermique hautement personnalisés, adaptés aux différentes tailles, poids et exigences métallurgiques des pièces. Cela contraste avec les fours continus, conçus pour la production en grand volume et standardisée.

La valeur fondamentale d'un four discontinu est sa capacité à fournir un traitement thermique précis, reproductible et hautement personnalisé pour une gamme diversifiée de produits, ce qui en fait le choix supérieur pour les environnements de fabrication à faible à moyen volume et à forte diversité de produits.

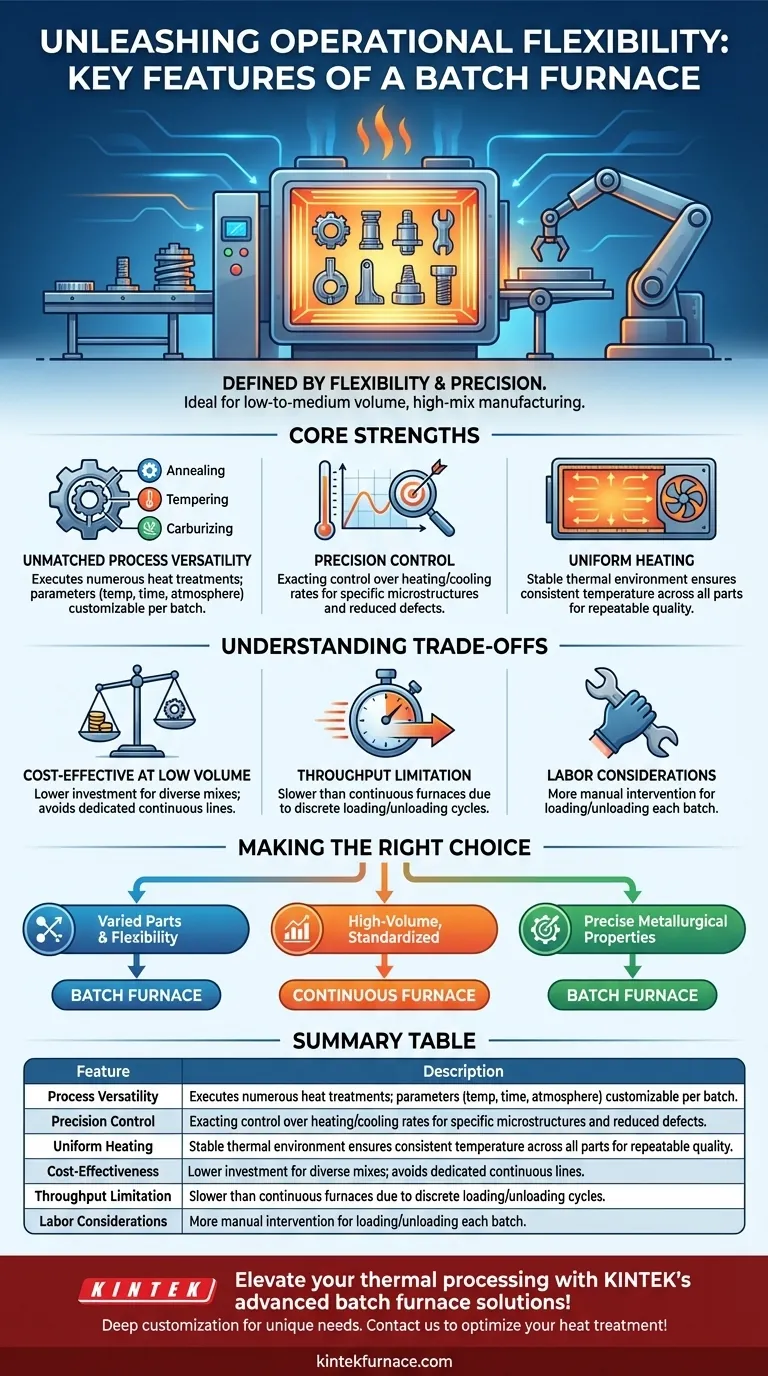

Les atouts majeurs d'un four discontinu

La philosophie de conception d'un four discontinu privilégie le contrôle et l'adaptabilité par rapport au volume pur. Cela se manifeste par plusieurs avantages opérationnels clés.

Polyvalence de processus inégalée

Un seul four discontinu peut exécuter de nombreux traitements thermiques différents, tels que le recuit, le revenu, la cémentation ou la nitruration.

Étant donné que chaque charge est un événement discret, les opérateurs peuvent modifier les paramètres du processus – tels que la température, le temps et l'atmosphère – pour chaque nouvelle charge. Cela le rend idéal pour traiter différentes nuances d'acier ou des composants avec des spécifications uniques.

Contrôle précis des cycles thermiques

Les fours discontinus offrent un contrôle rigoureux des vitesses de chauffage et de refroidissement. Cette précision est essentielle pour obtenir des microstructures et des propriétés mécaniques spécifiques dans le produit final.

Ce niveau de contrôle garantit que les pièces complexes ou sensibles reçoivent le profil thermique exact requis, minimisant ainsi le risque de distorsion ou de défauts.

Chauffage uniforme et consistance

De par sa conception, un four discontinu est conçu pour créer un environnement thermique stable et uniforme. Des ventilateurs et des éléments chauffants stratégiquement placés garantissent que toutes les pièces de la charge, quelle que soit leur position, subissent la même température.

Cette uniformité est fondamentale pour obtenir une qualité constante et des résultats reproductibles d'une charge à l'autre.

Comprendre les compromis

Bien que puissant, un four discontinu n'est pas la solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée. L'alternative principale est un four continu, qui traite les pièces sur un convoyeur en mouvement.

Rentabilité à faible volume

Pour les ateliers, le prototypage ou les lignes de fabrication avec des gammes de produits diversifiées, le four discontinu est très rentable. Sa flexibilité évite la nécessité de multiples lignes continues dédiées.

L'investissement initial et les coûts d'exploitation sont généralement inférieurs pour les opérations à petite échelle par rapport à un grand système continu.

La limitation du débit

Le principal compromis est la vitesse de production. Le chargement, le traitement et le déchargement de lots discrets sont intrinsèquement plus lents que le flux continu d'un four continu.

Pour la production en série de pièces identiques où le débit est le principal moteur, un four continu sera presque toujours plus efficace.

Considérations relatives à la main-d'œuvre et à la manipulation

Le traitement par lots implique généralement plus d'intervention manuelle pour le chargement et le déchargement de chaque cycle. Cela peut entraîner des coûts de main-d'œuvre par pièce plus élevés par rapport à la nature plus automatisée des systèmes continus.

Faire le bon choix pour votre exploitation

Le choix entre un système discontinu et une alternative dépend entièrement de vos objectifs de production et de votre gamme de produits.

- Si votre objectif principal est la flexibilité des processus pour des pièces variées : Le four discontinu est le choix définitif pour sa capacité à gérer différentes tailles, matériaux et cycles de traitement thermique à la demande.

- Si votre objectif principal est la production en grand volume et standardisée : Vous devriez envisager un four continu, conçu pour un débit et une efficacité maximaux avec des pièces uniformes.

- Si votre objectif principal est d'obtenir des propriétés métallurgiques précises et critiques : Le contrôle supérieur des processus et l'uniformité thermique d'un four discontinu en font l'option la plus fiable pour les composants de haute spécification.

En fin de compte, un four discontinu vous permet de prioriser la qualité et l'adaptabilité dans vos opérations de traitement thermique.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Polyvalence des processus | Gère plusieurs traitements thermiques (par exemple, recuit, revenu) avec des paramètres personnalisables par lot. |

| Contrôle de précision | Contrôle exact des vitesses de chauffage/refroidissement pour des microstructures spécifiques et des défauts réduits. |

| Chauffage uniforme | Assure une température constante sur toutes les pièces pour une qualité reproductible. |

| Rentabilité | Coûts d'investissement et d'exploitation réduits pour une production diversifiée à faible volume. |

| Limitation du débit | Plus lent que les fours continus en raison du traitement lot par lot. |

| Considérations relatives à la main-d'œuvre | Nécessite plus de manipulation manuelle, ce qui peut augmenter les coûts de main-d'œuvre. |

Élevez votre traitement thermique avec les solutions avancées de fours discontinus de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires et fabricants des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux et de production uniques, améliorant la qualité et l'efficacité dans les environnements à faible à moyen volume. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

Les gens demandent aussi

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?