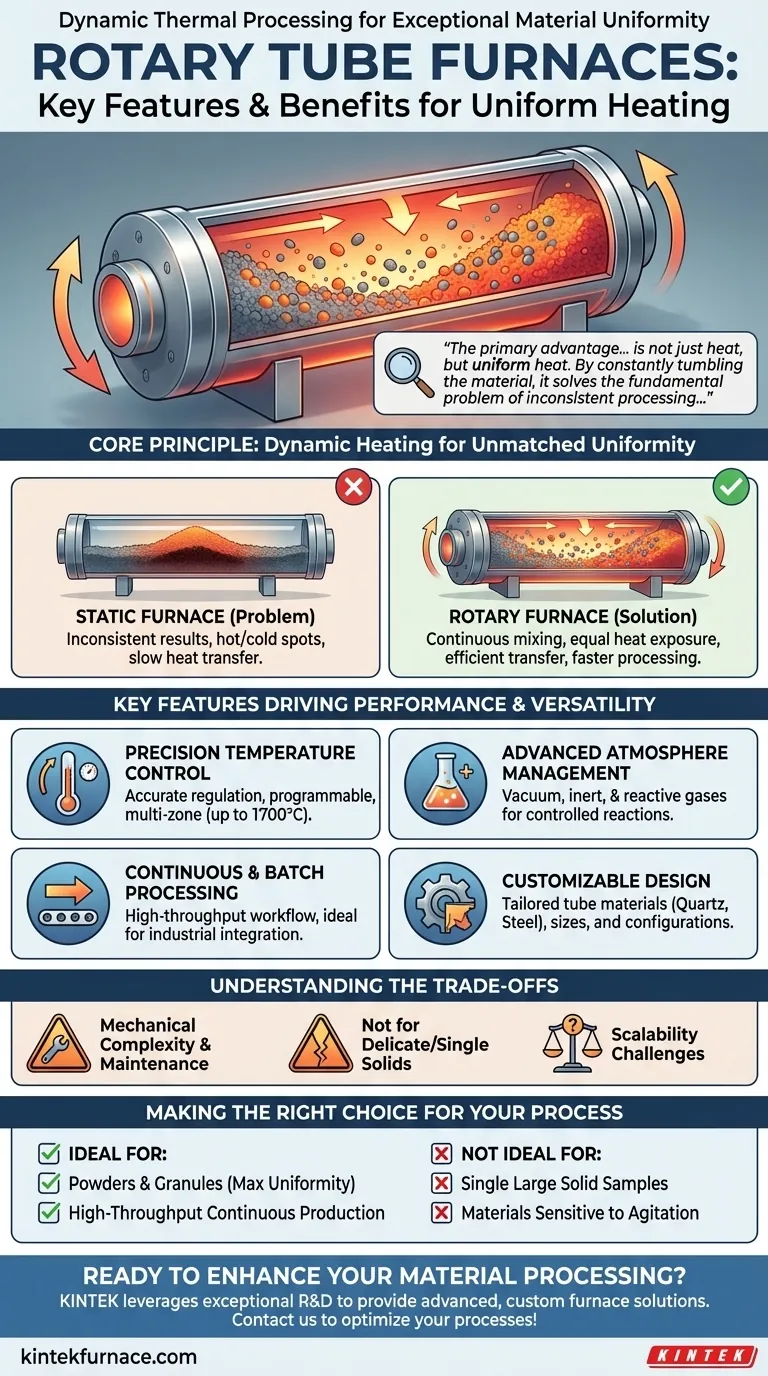

À la base, un four tubulaire rotatif est un instrument de traitement thermique spécialisé conçu pour une uniformité exceptionnelle des matériaux. Sa caractéristique principale est un tube cylindrique qui tourne pendant le fonctionnement, garantissant que l'échantillon entier est chauffé uniformément et efficacement. Cette méthode de chauffage dynamique offre un contrôle précis de la température et des conditions atmosphériques, ce qui la rend idéale pour le traitement par lots continu de poudres, de granulés et d'autres matériaux en vrac.

L'avantage principal d'un four tubulaire rotatif n'est pas seulement la chaleur, mais une chaleur uniforme. En mélangeant constamment le matériau, il résout le problème fondamental d'un traitement incohérent, garantissant que chaque particule subit le même traitement thermique.

Le principe fondamental : le chauffage dynamique pour une uniformité inégalée

La principale différence entre un four tubulaire rotatif et un four statique est le mouvement. Cette rotation est le fondement de ses principaux avantages.

Comment la rotation résout le problème du chauffage statique

Dans un four stationnaire, les matériaux au fond et au centre d'un échantillon peuvent recevoir moins de chaleur que ceux du haut et des côtés, ce qui entraîne des résultats incohérents.

Un four rotatif élimine ce problème. Le léger mouvement de culbutage mélange continuellement le matériau, exposant toutes les particules à la source de chaleur de manière égale et empêchant les points chauds ou froids.

L'impact sur l'efficacité du transfert de chaleur

Ce mouvement constant améliore considérablement le transfert de chaleur. À mesure que de nouvelles surfaces sont constamment exposées aux parois du four et à l'atmosphère, le matériau atteint la température cible plus rapidement et uniformément que dans un système statique.

Cette efficacité permet des temps de traitement plus courts et peut entraîner des économies d'énergie importantes, en particulier dans les applications industrielles continues.

Principales caractéristiques favorisant la performance et la polyvalence

La performance d'un four tubulaire rotatif découle d'une combinaison de sa conception dynamique et de ses systèmes de contrôle avancés.

Contrôle précis de la température

Ces fours offrent une régulation de température très précise, souvent avec des contrôleurs numériques entièrement programmables. De nombreux modèles prennent en charge le chauffage multizone, permettant des profils de température personnalisés le long du tube.

Selon le modèle et le matériau du tube, les températures de fonctionnement peuvent aller jusqu'à 1200°C pour les tubes en quartz ou dépasser 1700°C pour les tubes en céramique spécialisés.

Gestion avancée de l'atmosphère

Le traitement des matériaux nécessite souvent une atmosphère spécifique. Les fours tubulaires rotatifs excellent dans ce domaine, grâce à des embouts étanches qui permettent un fonctionnement sous vide (jusqu'à 10⁻⁵ torr), avec un flux de gaz inerte comme l'argon, ou même avec des gaz réactifs.

Les systèmes de mélange de gaz intégrés peuvent fournir des compositions gazeuses précises, offrant aux chercheurs et aux ingénieurs un contrôle amélioré sur les réactions chimiques pendant le traitement.

Traitement continu et par lots

La conception est parfaitement adaptée au traitement continu. Le matériau peut être introduit à une extrémité du tube incliné et rotatif et déchargé à l'autre, créant un flux de travail à haut débit qui minimise la manipulation manuelle. Cela les rend inestimables dans les environnements de production.

Conception et matériaux personnalisables

Les fours tubulaires rotatifs sont hautement configurables. Le tube de travail peut être fabriqué à partir de matériaux tels que le quartz (pour la visibilité et la pureté chimique à des températures plus basses) ou l'acier inoxydable (pour la durabilité). La taille, les éléments chauffants et les systèmes de contrôle peuvent tous être adaptés aux besoins spécifiques de l'application.

Comprendre les compromis

Bien que puissante, la conception rotative introduit des considérations spécifiques qui la rendent inadaptée à toutes les applications.

Complexité mécanique et entretien

Le mécanisme rotatif, y compris les joints et le moteur d'entraînement, ajoute une complexité mécanique par rapport à un four statique. Ces composants nécessitent un entretien régulier et peuvent être des points de défaillance potentiels au cours de la durée de vie du système.

Limitations matérielles

L'action de culbutage est un inconvénient pour certains matériaux. Elle n'est pas idéale pour traiter de grands échantillons solides uniques, des structures délicates qui pourraient être endommagées par l'agitation mécanique, ou des matériaux sujets au collage et à l'agglomération.

Évolutivité des processus

Bien qu'excellente pour le flux continu, la mise à l'échelle d'un processus par lots spécifique peut être complexe. La dynamique du transfert de chaleur et du flux de matière peut changer avec le diamètre et la longueur du tube, ce qui nécessite une nouvelle validation du processus lors de la mise à l'échelle.

Faire le bon choix pour votre processus

La sélection du bon four nécessite d'aligner les points forts de l'équipement avec votre objectif principal.

- Si votre objectif principal est le traitement de poudres ou de granulés avec une uniformité maximale : Un four tubulaire rotatif est le choix supérieur aux alternatives statiques en raison de son action de mélange dynamique.

- Si votre objectif principal est une production continue à haut débit : La conception est idéale pour l'intégration dans une chaîne de fabrication automatisée, réduisant la main-d'œuvre et améliorant l'efficacité.

- Si vous travaillez avec des échantillons solides uniques ou des matériaux sensibles à l'agitation mécanique : Un four tubulaire statique plus simple est une solution plus appropriée et plus rentable.

En fin de compte, comprendre comment le mouvement de rotation modifie fondamentalement le processus de chauffage est la clé pour exploiter efficacement cette technologie.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Tube rotatif | Assure un chauffage et un mélange uniformes des matériaux |

| Contrôle précis de la température | Régulation précise jusqu'à 1700°C avec des réglages programmables |

| Gestion avancée de l'atmosphère | Prend en charge le vide, les gaz inertes et réactifs pour des réactions contrôlées |

| Traitement continu | Permet des flux de travail à haut débit pour les applications industrielles |

| Conception personnalisable | Matériaux de tube (par exemple, quartz, acier inoxydable) et configurations sur mesure |

| Transfert de chaleur dynamique | Réduit le temps de traitement et la consommation d'énergie |

Prêt à améliorer votre traitement des matériaux avec un chauffage uniforme et une efficacité élevée ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à votre laboratoire. Notre gamme de produits, qui comprend des fours rotatifs, à moufle, tubulaires, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos fours tubulaires rotatifs peuvent optimiser vos processus et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température