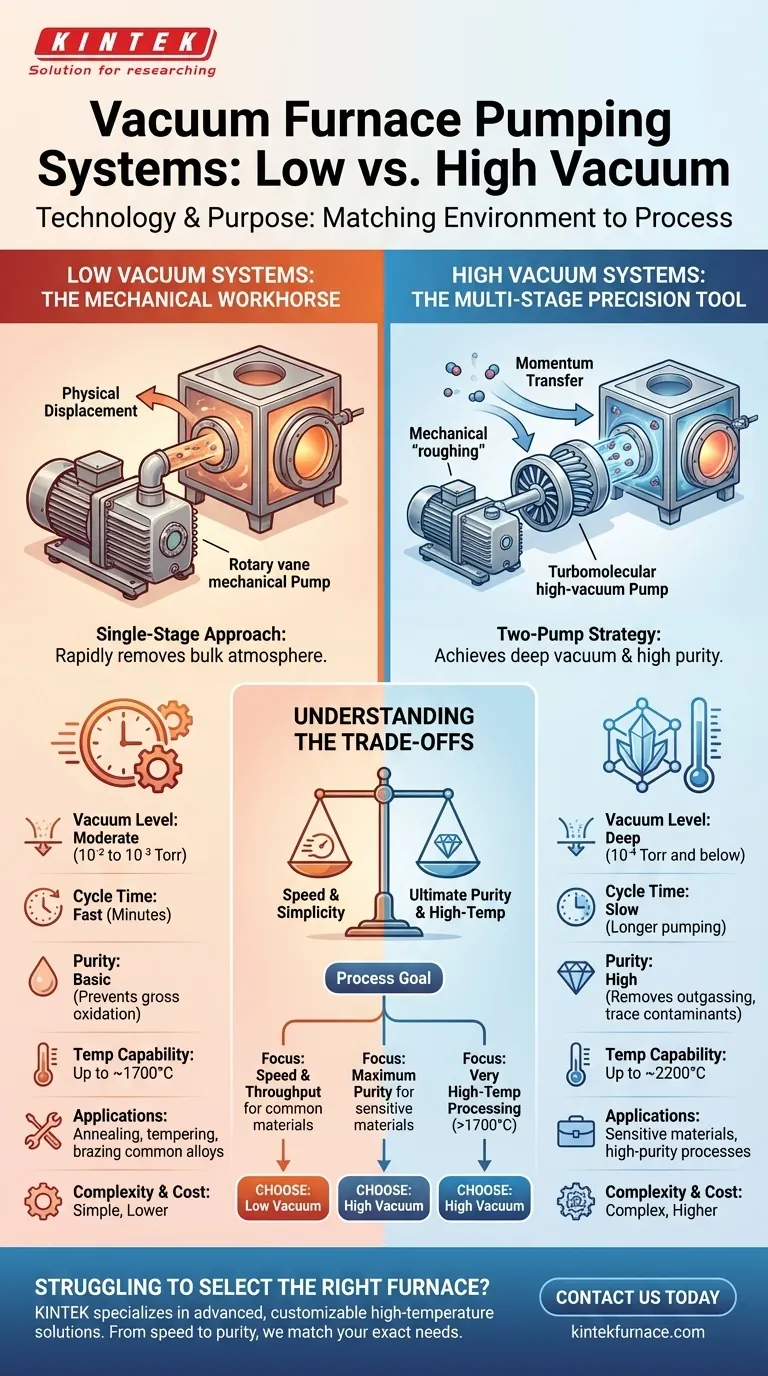

Au fond, la différence entre les systèmes de pompage des fours à vide faible et à vide poussé réside dans la technologie et l'objectif. Les fours à vide faible utilisent une seule pompe mécanique robuste pour éliminer rapidement la majeure partie de l'atmosphère. Les fours à vide poussé, en revanche, utilisent un système multi-étages sophistiqué, combinant une pompe mécanique de « pré-pompage » avec une pompe secondaire à vide poussé pour atteindre un niveau de vide et une pureté bien supérieurs.

Le choix entre ces systèmes n'est pas une question de ce qui est « meilleur », mais d'adapter l'environnement de vide à vos exigences de procédé spécifiques. La décision équilibre le besoin de vitesse et de simplicité avec l'exigence de pureté ultime et de performance à haute température.

L'Objectif d'un Environnement de Vide

Avant de comparer les pompes, il est essentiel de comprendre pourquoi un vide est utilisé. Un four à vide ne fait pas que retirer l'air ; il crée un environnement inerte strictement contrôlé.

Élimination des Gaz Réactifs

L'objectif principal est d'éliminer l'oxygène et autres gaz réactifs. Cela empêche l'oxydation et la contamination du matériau traité à haute température.

Amélioration de la Pureté du Produit

En éliminant l'atmosphère, le système de pompage aspire également les sous-produits et les contaminants libérés par le matériau pendant le chauffage. C'est ce qu'on appelle le dégazage, et son élimination donne un produit final plus propre et de plus haute pureté.

Systèmes à Vide Faible : Le Cheval de Travail Mécanique

Les fours à vide faible sont conçus pour les procédés où le cyclage rapide et le contrôle atmosphérique de base sont plus importants que l'atteinte d'un vide extrêmement profond.

L'Approche à Étage Unique

Ces systèmes utilisent presque exclusivement une seule pompe mécanique, le plus souvent une pompe à palettes rotatives. Cette pompe est connectée directement à la chambre du four.

Son Fonctionnement : Déplacement Physique

Une pompe mécanique fonctionne en piégeant et en comprimant physiquement des volumes de gaz, les déplaçant de la chambre du four vers l'atmosphère extérieure. Elle est très efficace pour éliminer rapidement la grande majorité des molécules d'air.

Applications Courantes

Ces fours sont idéaux pour des applications telles que le recuit, le revenu et le brasage d'alliages courants où la prévention de l'oxydation grossière est l'objectif principal, et qu'un certain niveau d'impureté atmosphérique est acceptable.

Systèmes à Vide Poussé : L'Outil de Précision Multi-étages

Les fours à vide poussé sont requis pour les matériaux ou les procédés sensibles qui exigent un environnement exceptionnellement propre, exempt de traces de molécules atmosphériques.

La Stratégie à Double Pompe

Ces systèmes utilisent une approche multi-étages. Aucune pompe unique n'est efficace sur toute la plage de pression, de l'atmosphère au vide poussé.

Étape 1 : La Pompe de Pré-Pompage (Roughing Pump)

D'abord, une pompe mécanique (la pompe de « pré-pompage ») effectue le travail initial. Elle élimine environ 99,9 % de l'air, amenant la chambre à un niveau de vide faible, généralement dans la plage de 10⁻² à 10⁻³ Torr.

Étape 2 : La Pompe à Vide Poussé

Une fois que la pompe mécanique atteint sa limite, une pompe secondaire prend le relais. Il s'agit généralement d'une pompe turbomoléculaire ou d'une pompe à diffusion, qui ne peuvent fonctionner qu'une fois qu'un vide faible a été établi. Ces pompes ne sont pas efficaces à pression atmosphérique.

Leur Fonctionnement : Transfert de Quantité de Mouvement

Contrairement aux pompes mécaniques, les pompes turbo et à diffusion fonctionnent en communiquant une quantité de mouvement aux molécules de gaz individuelles, les dirigeant hors de la chambre. Cette méthode est bien plus efficace aux pressions extrêmement basses qui définissent un environnement de vide poussé (10⁻⁴ Torr et moins).

Comprendre les Compromis

Le choix du système de pompage crée des différences fondamentales dans la performance, la capacité et la complexité du four.

Temps de Cycle

Les fours à vide faible ont des temps de cycle beaucoup plus rapides. Leurs pompes mécaniques, simples et puissantes, peuvent évacuer la chambre jusqu'à la pression cible en quelques minutes. Les systèmes à vide poussé sont plus lents, car atteindre une pression ultra-faible nécessite un temps de pompage considérablement plus long.

Pureté du Procédé

Un système à vide poussé crée un environnement beaucoup plus pur. En éliminant plus de molécules de la chambre, il réduit considérablement les risques de réaction avec des matériaux sensibles comme le titane ou les métaux réfractaires, et il élimine plus efficacement les contaminants dégazés.

Capacité de Température

Les fours à vide poussé peuvent atteindre des températures nettement plus élevées, souvent jusqu'à 2200°C, par rapport à la limite typique de 1700°C pour les modèles à vide faible. Le vide supérieur protège les éléments chauffants en graphite et l'isolation de l'oxygène résiduel, qui les ferait se dégrader rapidement à des températures extrêmes.

Complexité et Coût du Système

La nature multi-étages des systèmes à vide poussé les rend intrinsèquement plus complexes, plus coûteux à l'achat et plus exigeants en matière d'entretien que leurs homologues à vide faible, plus simples.

Faire le Bon Choix pour Votre Procédé

Les objectifs de votre procédé dicteront le système approprié.

- Si votre objectif principal est la vitesse et le débit pour les matériaux courants : Un four à atmosphère à vide faible est le choix efficace et économique.

- Si votre objectif principal est une pureté maximale pour des matériaux sensibles : Un système à vide poussé est non négociable pour éviter la contamination et garantir la qualité du produit.

- Si votre objectif principal est un traitement à très haute température (au-dessus de 1700°C) : Un four à vide poussé est nécessaire pour protéger les composants du four et assurer la stabilité opérationnelle.

En fin de compte, comprendre cette distinction vous donne les moyens de sélectionner non seulement un four, mais l'environnement atmosphérique précis que votre procédé exige.

Tableau Récapitulatif :

| Aspect | Four à Vide Faible | Four à Vide Poussé |

|---|---|---|

| Système de Pompage | Pompe mécanique simple (ex: à palettes rotatives) | Système multi-étages (pompe de pré-pompage mécanique + pompe à vide poussé comme turbomoléculaire) |

| Niveau de Vide | Modéré (ex: 10⁻² à 10⁻³ Torr) | Profond (ex: 10⁻⁴ Torr et inférieur) |

| Temps de Cycle | Rapide (minutes) | Lent (temps de pompage plus long) |

| Pureté du Procédé | Basique, adapté pour prévenir l'oxydation | Élevée, élimine le dégazage et les contaminants |

| Capacité de Température | Jusqu'à ~1700°C | Jusqu'à ~2200°C |

| Applications | Recuit, revenu, brasage d'alliages courants | Matériaux sensibles, procédés à haute pureté, traitement à haute température |

| Complexité et Coût | Simple, coût inférieur | Complexe, coût et entretien supérieurs |

Vous avez du mal à choisir le bon four à vide pour les besoins uniques de votre laboratoire ? KINTEK se spécialise dans les solutions de fours avancées à haute température, y compris les fours à Muflle, à Tube, Rotatifs, les fours à Vide et à Atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales—que vous ayez besoin de la vitesse d'un système à vide faible ou de la pureté d'une configuration à vide poussé. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité de votre procédé et la qualité de votre produit !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Comment un four tubulaire multi-zones parvient-il à contrôler précisément le gradient de température ? Synthèse de monocouches de MoS2 isotopiquement marquées

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire

- Comment les fours tubulaires multizones sont-ils utilisés dans la recherche sur la céramique, la métallurgie et le verre ? Débloquez un contrôle thermique précis pour les matériaux avancés

- Quels sont les avantages des fours tubulaires multizones pour l'étude des réactions chimiques ?Précision et efficacité dans le contrôle thermique

- Quels sont les avantages des zones à température contrôlée individuellement dans les fours multi-zones ? Déverrouillez des gradients thermiques de précision