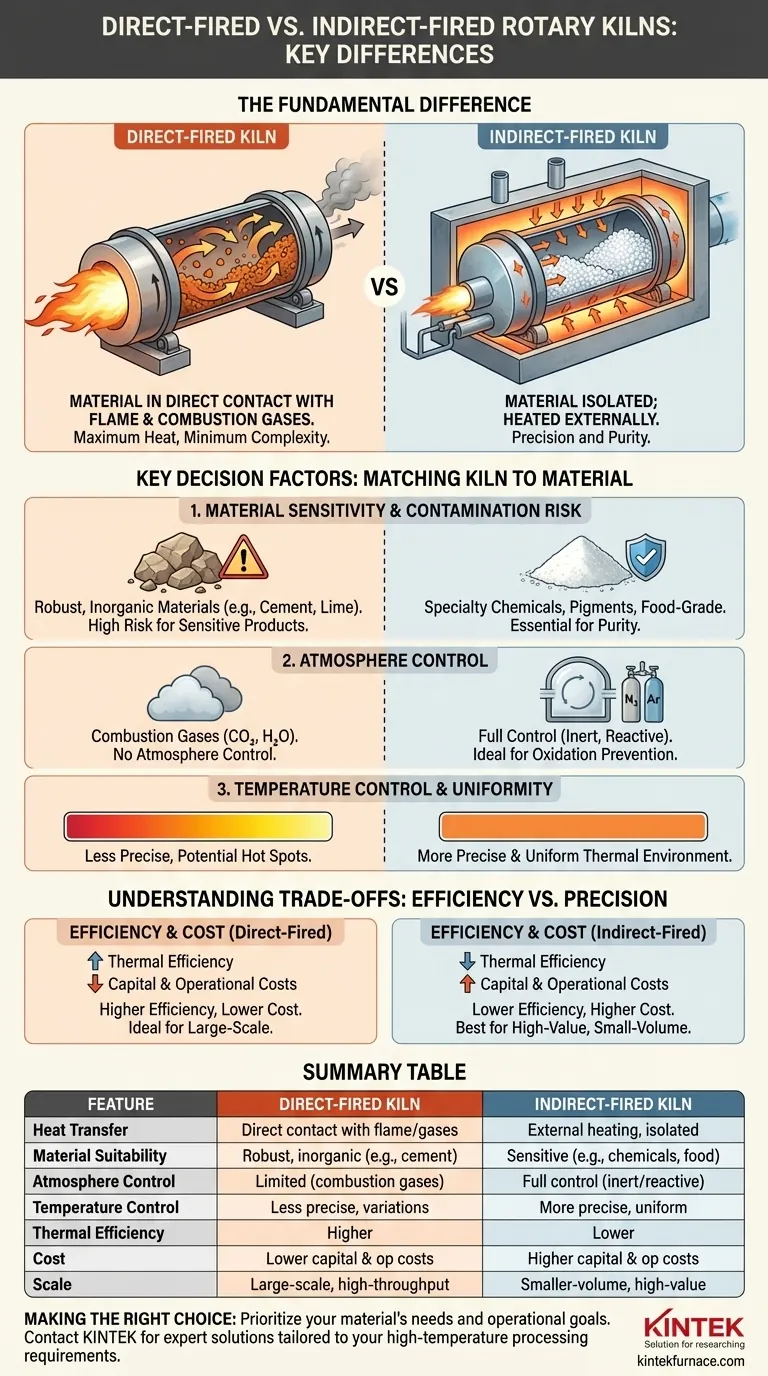

La différence fondamentale entre les fours rotatifs à chauffage direct et à chauffage indirect réside entièrement dans la manière dont la chaleur est fournie au matériau traité. Dans un four à chauffage direct, le matériau est en contact direct avec la flamme et les gaz de combustion. Dans un four à chauffage indirect, le matériau est isolé à l'intérieur d'un tambour rotatif chauffé extérieurement, empêchant tout contact avec les sous-produits de la combustion. Cette seule distinction détermine l'adéquation de chaque four pour différents matériaux, atmosphères de processus et budgets opérationnels.

Le choix entre un four à chauffage direct et un four à chauffage indirect n'est pas une question de supériorité, mais d'adéquation. La décision repose sur un facteur critique : votre matériau peut-il tolérer un contact direct avec les gaz de combustion ?

Le mécanisme central : comment la chaleur est transférée

Pour sélectionner la bonne technologie, vous devez d'abord comprendre le fonctionnement de chaque système. La méthode de transfert de chaleur est le principe de conception central qui crée toutes les autres différences.

Fours à chauffage direct : Chaleur maximale, complexité minimale

Dans un système à chauffage direct, un brûleur injecte une flamme directement dans le tambour rotatif du four.

Les gaz de combustion chauds circulent sur toute la longueur du four, se mélangeant au matériau et transférant la chaleur par contact direct. C'est la méthode de chauffage la plus simple.

Imaginez rôtir une guimauve directement au-dessus d'un feu de camp : la source de chaleur touche l'objet que vous chauffez.

Fours à chauffage indirect : Précision et pureté

Dans un système à chauffage indirect, le tambour rotatif est enfermé dans un four externe ou une chambre de chauffe.

Les brûleurs chauffent l'extérieur de la coque du tambour, et cette chaleur est conduite à travers la paroi métallique vers le matériau qui y est brassé. Le matériau ne touche jamais la flamme ou ses gaz d'échappement.

C'est comme cuire des aliments dans une casserole scellée sur une cuisinière : la chaleur est transférée à travers la casserole, et non par la flamme elle-même.

Facteurs de décision clés : Adapter le four au matériau

Les propriétés chimiques et physiques de votre matériau seront le moteur principal de votre décision. Un mauvais choix peut entraîner une contamination, une dégradation du produit ou un processus inefficace.

Sensibilité des matériaux et risque de contamination

Les fours à chauffage direct sont idéaux pour les matériaux inorganiques robustes qui ne seront pas altérés chimiquement par le contact avec les gaz de combustion. Cela inclut les applications courantes comme le ciment, la chaux et certains traitements de minerais.

Les fours à chauffage indirect sont essentiels pour les matériaux où la pureté est critique. Cela inclut les produits chimiques de spécialité, les pigments, les produits de qualité alimentaire, ou toute substance qui pourrait être contaminée ou décolorée par les sous-produits de la combustion.

Contrôle de l'atmosphère

L'atmosphère interne d'un four à chauffage direct est, par définition, le produit de la combustion – généralement riche en dioxyde de carbone et en vapeur d'eau. Vous ne pouvez pas fondamentalement modifier cela.

Un four à chauffage indirect offre un contrôle complet de l'atmosphère interne. Parce que le processus est isolé de la source de chaleur, vous pouvez traiter les matériaux dans un environnement inerte (comme l'azote) pour prévenir l'oxydation ou dans une atmosphère gazeuse réactive spécifique si le processus l'exige.

Contrôle et uniformité de la température

Les fours indirects offrent généralement un contrôle de température plus précis et uniforme. L'ensemble de l'enveloppe est chauffé, créant un environnement thermique plus constant pour le matériau à l'intérieur.

Les systèmes à chauffage direct peuvent atteindre des températures de masse très élevées de manière efficace, mais peuvent présenter de plus grandes variations de température et des points chauds le long du four.

Comprendre les compromis : Efficacité vs. Précision

Les avantages d'un système en termes de pureté et de contrôle se font souvent au détriment de l'efficacité et du coût. Comprendre ces compromis est essentiel pour une décision technique et financière judicieuse.

Efficacité thermique

Les fours à chauffage direct sont généralement plus écoénergétiques. La chaleur est transférée directement de la source de combustible au matériau, ce qui entraîne moins de pertes thermiques.

Les fours à chauffage indirect sont intrinsèquement moins efficaces. La chaleur doit être transférée de la flamme au four, puis à travers la coque du four, et enfin au matériau. Chaque étape implique une certaine perte d'énergie.

Coûts d'investissement et d'exploitation

Un système à chauffage direct est généralement moins complexe dans sa construction. Cela se traduit par un coût d'investissement initial plus faible et souvent une maintenance plus simple.

Un système à chauffage indirect, avec son four externe, ses joints spécialisés et sa conception plus complexe, est nettement plus coûteux à construire et à entretenir.

Échelle et débit

Les fours à chauffage direct sont les bêtes de somme de l'industrie lourde. Leur conception est bien adaptée aux applications continues à très grande échelle et à haut débit où l'efficacité est primordiale.

Les fours à chauffage indirect sont plus couramment utilisés pour les matériaux de plus petit volume et de plus grande valeur où la précision et la pureté justifient le coût d'exploitation plus élevé et le débit potentiellement plus faible.

Faire le bon choix pour votre processus

Votre décision doit être guidée par une compréhension claire de votre objectif principal de processus. Analysez vos objectifs par rapport aux forces fondamentales de chaque type de four.

- Si votre objectif principal est le traitement à grand volume de matériaux robustes : Un four à chauffage direct offre la meilleure combinaison d'efficacité thermique et de rentabilité.

- Si votre objectif principal est la pureté du matériau et le contrôle de la contamination : Un four à chauffage indirect est non négociable pour isoler votre produit des gaz de combustion.

- Si votre objectif principal est le traitement dans une atmosphère spécifique ou inerte : Vous devez utiliser un four à chauffage indirect pour maintenir un contrôle atmosphérique précis.

- Si votre objectif principal est de minimiser les coûts d'investissement pour un matériau compatible : Un four à chauffage direct est le choix le plus économique.

En priorisant les besoins de votre matériau et vos objectifs opérationnels, vous pouvez choisir en toute confiance la bonne technologie de four pour votre application.

Tableau récapitulatif :

| Caractéristique | Four rotatif à chauffage direct | Four rotatif à chauffage indirect |

|---|---|---|

| Transfert de chaleur | Contact direct avec la flamme et les gaz | Chauffage externe, matériau isolé |

| Adéquation des matériaux | Matériaux robustes et inorganiques (ex : ciment, chaux) | Matériaux sensibles nécessitant de la pureté (ex : produits chimiques, qualité alimentaire) |

| Contrôle de l'atmosphère | Limité, gaz de combustion présents | Contrôle total, atmosphères inertes ou réactives possibles |

| Contrôle de la température | Moins précis, variations possibles | Plus précis et uniforme |

| Efficacité thermique | Supérieure | Inférieure |

| Coût | Coûts d'investissement et d'exploitation inférieurs | Coûts d'investissement et d'exploitation supérieurs |

| Échelle | Idéal pour les applications à grande échelle et à haut débit | Mieux adapté aux applications de plus petit volume et de grande valeur |

Vous avez du mal à choisir le bon four pour le traitement de votre matériau ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits, y compris les fours rotatifs, à moufle, tubulaires, sous vide et à atmosphère contrôlée, et les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de vos processus et obtenir des résultats supérieurs avec nos solutions expertes !

Guide Visuel

Produits associés

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quels types de transformations physiques et chimiques se produisent dans un four rotatif ? Maîtrisez le traitement des matériaux pour des résultats supérieurs

- Comment les spécifications des alimentateurs vibrants influencent-elles l'efficacité du four rotatif ? Optimisez le flux et la stabilité des matériaux de votre laboratoire

- Quel rôle le débit de gaz et la combustion jouent-ils dans un four rotatif ? Optimisez le transfert de chaleur pour l'efficacité et la qualité

- Quels sont les processus courants effectués dans les fours rotatifs ? Débloquez des solutions efficaces de transformation des matériaux

- Qu'est-ce qui distingue les fours rotatifs directs des fours rotatifs indirects ? Choisissez le bon four pour votre matériau