Fondamentalement, un four rotatif excelle en combinant le mouvement dynamique avec le traitement thermique. Ses principaux avantages sont une uniformité de chaleur supérieure, une grande efficacité et un contrôle exceptionnel du processus, qui découlent directement de sa capacité à culbuter et mélanger continuellement les matériaux tout en les chauffant dans un environnement strictement réglementé.

La véritable valeur d'un four rotatif n'est pas une caractéristique unique, mais la synergie entre elles. La rotation constante garantit que chaque particule est traitée de manière identique, ce qui, combiné au contrôle précis de l'atmosphère et de la température, offre un niveau de cohérence et d'efficacité que les fours statiques ne peuvent souvent pas égaler.

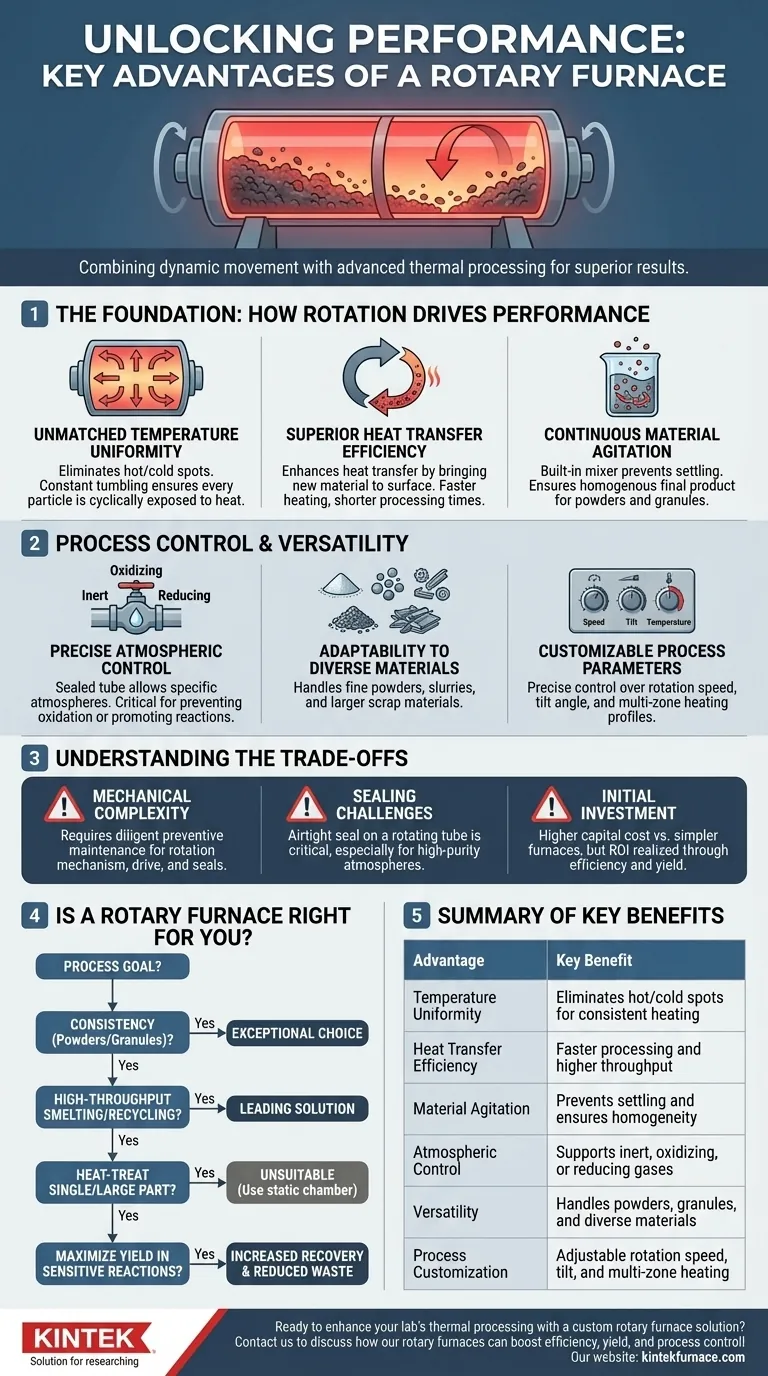

Le fondement : Comment la rotation stimule la performance

La caractéristique déterminante d'un four rotatif est sa chambre cylindrique rotative. Cette action mécanique simple est la source de ses avantages techniques les plus significatifs.

Uniformité de température inégalée

Le culbutage continu du matériau élimine les points chauds et les points froids. Dans un four statique, le matériau situé au fond ou au centre peut rester sous-traité tandis que le matériau proche de la source de chaleur est surtraité.

La rotation garantit que chaque particule est exposée cycliquement à la source de chaleur et à l'atmosphère du four, ce qui entraîne une distribution de température très uniforme dans l'ensemble du lot.

Efficacité supérieure du transfert de chaleur

Ce mouvement constant améliore considérablement le transfert de chaleur. En amenant continuellement de nouveaux matériaux à la surface, le four atteint un chauffage plus rapide et plus efficace par rapport aux méthodes statiques qui reposent uniquement sur la conduction et le rayonnement à travers une masse stationnaire.

Ceci conduit directement à des temps de traitement plus courts et à un débit accru.

Agitation continue des matériaux

Pour les processus impliquant des poudres, des granulés ou des matériaux mélangés, l'action rotative agit comme un mélangeur intégré. Cela empêche la sédimentation et la ségrégation de l'échantillon, garantissant un produit final homogène.

Ceci est essentiel pour les applications telles que la calcination ou le frittage de catalyseurs, où une réaction chimique et une structure physique cohérentes sont primordiales.

Contrôle du processus et polyvalence

Les fours rotatifs modernes sont des systèmes hautement ingénierés qui offrent un niveau de contrôle qui les rend adaptables à un large éventail d'applications exigeantes.

Contrôle précis de l'atmosphère

Les fours rotatifs sont conçus pour fonctionner avec des atmosphères spécifiques. Le tube rotatif scellé permet l'introduction de gaz inertes, oxydants ou réducteurs.

Cette capacité est essentielle pour prévenir l'oxydation indésirable, favoriser des réactions chimiques spécifiques ou créer des propriétés matérielles uniques pendant le processus de chauffage.

Adaptabilité à divers matériaux

La conception est intrinsèquement flexible, capable de traiter tout, des poudres fines et boues aux matériaux de rebut plus volumineux comme les plaques de batterie pour la récupération du plomb.

Cette polyvalence en fait un atout précieux dans des secteurs allant du traitement chimique et de la métallurgie au recyclage et à la recherche scientifique.

Paramètres de processus personnalisables

Les opérateurs ont un contrôle granulaire sur le processus. Les paramètres clés tels que la vitesse de rotation, l'angle d'inclinaison et la température peuvent être ajustés avec précision.

Les modèles avancés disposent d'un chauffage multi-zones, permettant différents profils de température le long de la longueur du tube, ce qui permet des cycles de traitement hautement sophistiqués et optimisés.

Comprendre les compromis

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Comprendre leurs limites est essentiel pour prendre une décision objective.

Complexité mécanique

Le mécanisme de rotation, y compris le système d'entraînement et les joints, ajoute une complexité mécanique par rapport à un four statique. Ces composants nécessitent une maintenance préventive diligente pour assurer la fiabilité et éviter les temps d'arrêt.

Défis d'étanchéité

Maintenir un joint parfaitement étanche sur un tube rotatif est plus difficile que sur une chambre statique. Bien que les conceptions modernes soient très efficaces, l'intégrité du joint est un point de contrôle de maintenance critique, en particulier pour les processus nécessitant des atmosphères de haute pureté.

Investissement initial

L'ingénierie sophistiquée, la mécanique d'entraînement et les systèmes de contrôle entraînent généralement un coût d'investissement initial plus élevé par rapport aux fours à boîte ou à lot plus simples d'une capacité similaire. Le retour sur investissement est réalisé grâce à un débit accru, un meilleur rendement et une plus grande efficacité.

Un four rotatif est-il adapté à votre application ?

Choisir le bon four nécessite d'aligner ses capacités avec vos objectifs de processus principaux.

- Si votre objectif principal est la cohérence du processus pour les poudres ou les granulés : Un four rotatif est un choix exceptionnel, car son mélange continu garantit un résultat homogène.

- Si votre objectif principal est la fusion ou le recyclage à haut débit : La haute efficacité thermique et la capacité d'un four rotatif en font une solution de premier plan.

- Si votre objectif principal est le traitement thermique d'une seule pièce, grande ou géométriquement complexe : Un four rotatif ne convient pas ; une chambre statique ou un four à lot serait l'outil approprié.

- Si votre objectif principal est de maximiser le rendement des matériaux dans des réactions sensibles : La combinaison d'un chauffage uniforme et d'un contrôle atmosphérique peut considérablement augmenter la récupération et réduire les déchets.

En fin de compte, un four rotatif est un outil spécialisé conçu pour les processus où l'uniformité, l'efficacité et le contrôle sont les moteurs les plus critiques du succès.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Uniformité de la température | Élimine les points chauds/froids pour un chauffage constant |

| Efficacité du transfert de chaleur | Traitement plus rapide et débit accru |

| Agitation des matériaux | Empêche la sédimentation et assure l'homogénéité |

| Contrôle de l'atmosphère | Prise en charge des gaz inertes, oxydants ou réducteurs |

| Polyvalence | Traite les poudres, les granulés et divers matériaux |

| Personnalisation du processus | Vitesse de rotation, inclinaison et chauffage multi-zones réglables |

Prêt à améliorer le traitement thermique de votre laboratoire avec une solution de four rotatif personnalisée ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours rotatifs peuvent augmenter votre efficacité, votre rendement et votre contrôle de processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie