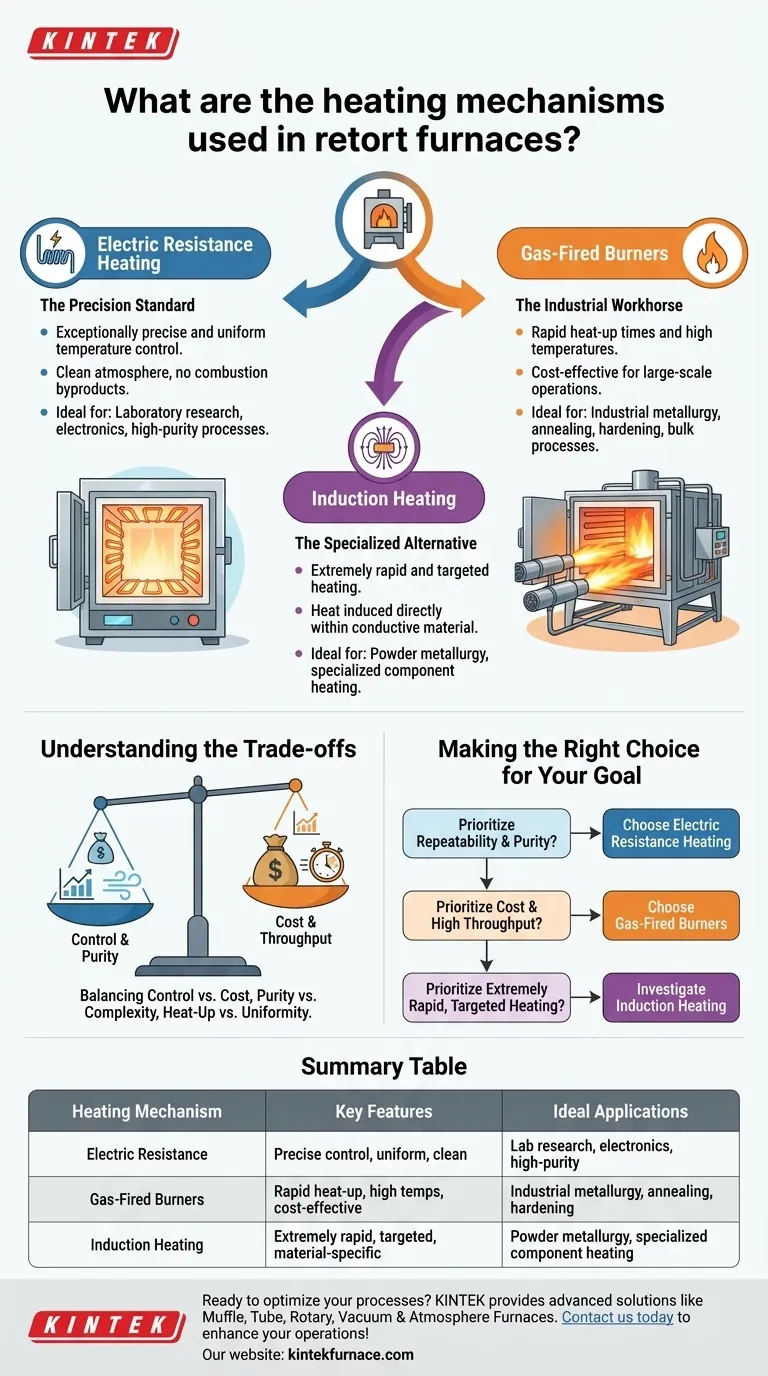

À la base, un four à cornue est chauffé de l'une des deux manières principales : par résistance électrique ou par des brûleurs à gaz. Le chauffage électrique fait passer un courant à travers des éléments spécialisés pour générer une chaleur précise et uniforme, ce qui le rend idéal pour les environnements contrôlés. Le chauffage au gaz, en revanche, utilise la combustion d'un combustible pour atteindre rapidement des températures élevées, un choix courant pour les applications industrielles à grande échelle.

Le choix entre les mécanismes de chauffage ne dépend pas de celui qui est « meilleur », mais de celui qui correspond le mieux à vos objectifs spécifiques. Le chauffage électrique offre une précision inégalée et un environnement propre, tandis que le chauffage au gaz fournit une puissance brute et une efficacité opérationnelle pour les processus à grande échelle.

Un regard plus approfondi sur les mécanismes de chauffage

Pour sélectionner le bon four, vous devez d'abord comprendre les principes fondamentaux, les avantages et les cas d'utilisation idéaux pour chaque méthode de chauffage.

Chauffage par résistance électrique : La norme de précision

Le chauffage par résistance électrique est la méthode la plus courante pour les applications de laboratoire et de haute pureté. Il fonctionne en faisant passer un courant électrique à travers des éléments chauffants qui résistent au flux d'électricité et convertissent cette énergie électrique en chaleur.

Cette méthode offre un contrôle de température exceptionnellement précis et uniforme. Comme il n'y a pas de combustion, l'atmosphère du four reste propre, ce qui est essentiel pour les processus sensibles tels que le frittage de céramique, la fabrication de composants électroniques et la recherche sur les matériaux avancés.

Brûleurs à gaz : Le cheval de trait industriel

Les systèmes à gaz génèrent de la chaleur par la combustion contrôlée d'une source de combustible, telle que le gaz naturel ou le propane. Ces brûleurs peuvent injecter des quantités massives d'énergie thermique dans une chambre de four, permettant des temps de montée en température rapides et des températures très élevées.

Cette puissance et cette efficacité font du chauffage au gaz la norme pour la métallurgie industrielle à grand volume. Les processus tels que le recuit, la trempe et le développement de charbon en vrac bénéficient de la rapidité et du coût opérationnel inférieur associés aux brûleurs à gaz.

Chauffage par induction : L'alternative spécialisée

Une troisième option, moins courante mais puissante, est le chauffage par induction. Cette méthode utilise un champ électromagnétique à haute fréquence pour induire des courants électriques directement dans un matériau conducteur placé à l'intérieur de la cornue.

Le matériau lui-même devient la source de chaleur, permettant un chauffage extrêmement rapide et ciblé. Il s'agit d'une technique spécialisée souvent utilisée pour des applications uniques en métallurgie des poudres ou lorsque seule une partie spécifique d'un composant plus large doit être chauffée rapidement sans affecter le reste de l'assemblage.

Comprendre les compromis

Chaque choix d'ingénierie implique des compromis. La décision entre le chauffage électrique et le chauffage au gaz est un exemple classique d'équilibre entre le contrôle, le coût et la complexité opérationnelle.

Contrôle contre coût

Le chauffage par résistance électrique offre une stabilité de température et une uniformité supérieures, mais cette précision entraîne un coût opérationnel plus élevé en raison du prix de l'électricité.

Le chauffage au gaz est généralement plus rentable à faire fonctionner, surtout à grande échelle, mais obtenir le même niveau de contrôle granulaire de la température qu'un système électrique peut être plus difficile.

Pureté de l'atmosphère contre complexité

Le chauffage électrique est un processus intrinsèquement propre. Il n'introduit aucun sous-produit dans la chambre du four, ce qui en fait le choix par défaut pour les applications où la pureté du matériau est non négociable.

La combustion du gaz, en revanche, produit des sous-produits tels que le CO2 et la vapeur d'eau. Bien que les conceptions modernes de cornues puissent isoler la chambre de chauffage des gaz de combustion, cela ajoute une couche de complexité de conception et un point de contamination potentiel s'il n'est pas géré parfaitement.

Vitesse de montée en température contre uniformité

Les brûleurs à gaz excellent à augmenter très rapidement la température du four, ce qui constitue un avantage majeur pour les lignes de production à haut débit.

Les éléments électriques fournissent souvent une montée en température plus uniforme et graduelle, ce qui entraîne une uniformité de température supérieure sur l'ensemble de la pièce. Ceci est crucial pour assurer des propriétés matérielles constantes dans les composants sensibles.

Faire le bon choix pour votre objectif

Le bon mécanisme de chauffage est celui qui sert le mieux les exigences de votre processus en matière de précision, de pureté, de vitesse et de coût.

- Si votre objectif principal est la répétabilité du processus et la pureté de l'atmosphère : Choisissez le chauffage par résistance électrique pour son contrôle de température inégalé et son fonctionnement propre, idéal pour la R&D et l'électronique.

- Si votre objectif principal est le coût opérationnel et le débit élevé : Choisissez les brûleurs à gaz pour leur efficacité et leurs capacités de chauffage rapide dans les environnements industriels à grande échelle comme le traitement des métaux.

- Si votre objectif principal est le chauffage extrêmement rapide d'un matériau conducteur : Envisagez le chauffage par induction comme solution spécialisée offrant des performances ciblées et à haute vitesse.

En fin de compte, la sélection du bon mécanisme de chauffage est la décision fondamentale qui garantit que votre four devient un atout pour votre processus, et non une limitation.

Tableau récapitulatif :

| Mécanisme de chauffage | Caractéristiques principales | Applications idéales |

|---|---|---|

| Résistance électrique | Contrôle précis de la température, chauffage uniforme, atmosphère propre | Recherche en laboratoire, électronique, processus de haute pureté |

| Brûleurs à gaz | Montée en température rapide, températures élevées, rentable à grande échelle | Métallurgie industrielle, recuit, trempe |

| Chauffage par induction | Chauffage extrêmement rapide et ciblé, spécifique au matériau | Métallurgie des poudres, chauffage de composants spécialisés |

Prêt à optimiser vos processus avec le four haute température parfait ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que les fours à moufle, à tube, rotatifs, les fours à vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour un contrôle précis, une efficacité rentable et un chauffage rapide. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos opérations de laboratoire ou industrielles !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux