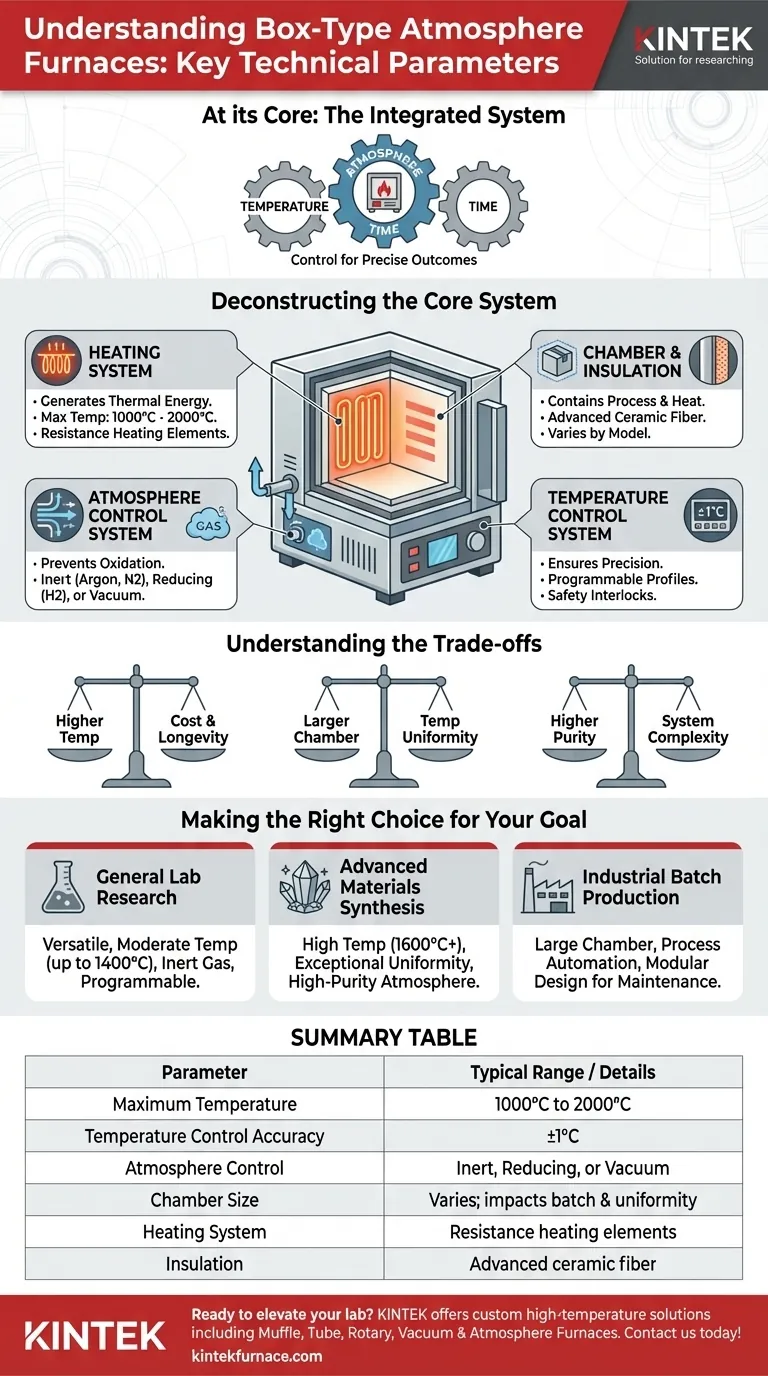

À la base, un four à atmosphère de type boîte est défini par sa capacité à contrôler trois variables critiques : la température, l'atmosphère et le temps. Les paramètres techniques généraux qui quantifient ce contrôle comprennent une plage de température maximale (typiquement de 1000°C à 2000°C), une précision de contrôle de la température (souvent dans ±1°C), le type de système de contrôle d'atmosphère (par exemple, gaz inerte ou réducteur) et la taille physique de la chambre.

Comprendre les spécifications d'un four à atmosphère de type boîte ne consiste pas à mémoriser des chiffres. Il s'agit de considérer le four comme un système intégré où chaque paramètre — de l'élément chauffant à l'isolation — a un impact direct sur votre capacité à obtenir un résultat précis et répétable pour vos matériaux.

Déconstruction du système de base

Un four à atmosphère de type boîte est un environnement construit à cet effet. Sa conception est centrée sur la création et le maintien de conditions hautement spécifiques qui seraient impossibles à l'air libre. Pour comprendre ses paramètres, il faut d'abord comprendre ses composantes.

Le système de chauffage : Générer de l'énergie thermique

La fonction principale du four est de générer de la chaleur. Celle-ci est régie par sa température maximale et les éléments qui la produisent.

La plupart des modèles utilisent le chauffage par résistance, où un courant électrique passe à travers des éléments chauffants spécialisés (comme un fil résistif) pour générer de l'énergie thermique. La température maximale réalisable, allant de 1000°C pour les processus de base à plus de 2000°C pour les céramiques avancées, est une spécification principale déterminée par le matériau de ces éléments.

La chambre et l'isolation : Contenir le processus

La chambre du four est la boîte scellée où le travail est effectué. Ses dimensions internes dictent la taille et le volume maximum du matériau que vous pouvez traiter en un seul lot.

La chambre est entourée de matériaux isolants haute performance, généralement de la fibre céramique avancée. Cette isolation est essentielle pour minimiser les pertes de chaleur, assurer l'efficacité énergétique et maintenir une température stable et uniforme à l'intérieur de la chambre.

Le système de contrôle d'atmosphère : La caractéristique déterminante

Ce système est ce qui distingue un four à atmosphère d'un four standard. Son objectif est de déplacer l'air ambiant (qui contient environ 21 % d'oxygène) avec un gaz spécifique pour prévenir l'oxydation et d'autres réactions chimiques indésirables à haute température.

Les options comprennent généralement :

- Atmosphère Inerte : Utilisation de gaz comme l'Argon ou l'Azote pour créer un environnement non réactif.

- Atmosphère Réductrice : Utilisation de gaz comme l'Hydrogène pour éliminer activement l'oxygène de la surface du matériau.

- Conditions de Vide : Pompage de l'air pour créer un quasi-vide, bien que ce soit une caractéristique des modèles plus spécialisés.

L'efficacité de ce système est déterminée par la qualité des joints de la chambre et la précision du système d'alimentation en gaz.

Le système de contrôle de la température : Assurer la précision

Sans doute le système le plus critique pour la répétabilité, le contrôleur de température gère les éléments chauffants. Les fours modernes disposent de contrôleurs programmables avancés qui assurent une régulation thermique précise, souvent avec une précision de ±1°C.

Cela permet aux utilisateurs d'exécuter des profils de chauffage complexes avec plusieurs étapes, rampes et paliers, garantissant que chaque processus est constant et répétable. Des verrous de sécurité sont également intégrés ici pour assurer la fiabilité opérationnelle.

Comprendre les compromis

Le choix d'un four implique de trouver un équilibre entre la performance, le coût et la complexité. Les spécifications idéales sont toujours liées à l'application prévue.

Plage de température contre coût et longévité

Atteindre des températures plus élevées nécessite des éléments chauffants et des matériaux isolants plus exotiques et coûteux. Ces composants haute performance ont souvent une durée de vie opérationnelle plus courte et sont plus coûteux à remplacer, créant un compromis direct entre la capacité de température maximale et le coût d'exploitation à long terme.

Taille de la chambre contre uniformité de la température

Dans une chambre plus grande, il devient plus difficile de maintenir une température parfaitement uniforme dans tout le volume. Des points chauds et froids peuvent se développer, affectant la cohérence de vos résultats. Les fours avancés combattent cela avec de multiples zones de chauffage et des contrôleurs sophistiqués, mais cela ajoute un coût et une complexité significatifs au système.

Pureté de l'atmosphère contre conception du système

Le maintien d'une atmosphère inerte de haute pureté nécessite une excellente étanchéité de la chambre et un système de gestion des gaz plus complexe. De légères fuites peuvent introduire des contaminants comme l'oxygène et l'humidité, compromettant les processus sensibles. Un four simple et peu coûteux peut être adapté pour le traitement thermique en vrac, mais il ne suffira pas pour les applications nécessitant des conditions atmosphériques quasi parfaites.

Faire le bon choix pour votre objectif

Le « meilleur » four est celui dont les paramètres techniques correspondent parfaitement aux exigences de votre processus. Pour prendre une décision éclairée, évaluez les spécifications en fonction de votre objectif principal.

- Si votre objectif principal est la recherche en laboratoire générale : Un four polyvalent avec une plage de température modérée (jusqu'à 1200°C-1400°C), un contrôle d'atmosphère fiable pour le gaz inerte, et un contrôleur programmable précis est souvent le choix le plus pratique.

- Si votre objectif principal est la synthèse de matériaux avancés : Privilégiez une température maximale élevée (1600°C+), une uniformité de température exceptionnelle et un système d'atmosphère robuste et de haute pureté.

- Si votre objectif principal est la production industrielle par lots : Concentrez-vous sur une grande taille de chambre, l'automatisation des processus, une interface conviviale et une conception modulaire qui simplifie la maintenance pour minimiser les temps d'arrêt.

En comprenant comment chaque paramètre influence directement l'environnement interne, vous pouvez sélectionner un four qui agit comme un outil précis pour votre objectif scientifique ou industriel spécifique.

Tableau récapitulatif :

| Paramètre | Plage typique / Détails |

|---|---|

| Température Maximale | 1000°C à 2000°C |

| Précision du Contrôle de Température | ±1°C |

| Contrôle d'Atmosphère | Inerte (ex : Argon, Azote), Réductrice (ex : Hydrogène), ou Vide |

| Taille de la Chambre | Varie selon le modèle ; affecte la capacité du lot et l'uniformité de la température |

| Système de Chauffage | Chauffage par résistance avec des éléments comme du fil résistif |

| Isolation | Fibre céramique avancée pour l'efficacité énergétique et la stabilité |

Prêt à élever les capacités de votre laboratoire avec un four à atmosphère de type boîte personnalisé ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre personnalisation approfondie garantit que votre four répond précisément aux besoins expérimentaux uniques, de la recherche générale à la synthèse de matériaux avancés et à la production industrielle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus avec un équipement fiable et haute performance !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Dans quels procédés de traitement thermique l'argon est-il couramment utilisé ? Essentiel pour les métaux réactifs et les finitions de haute qualité

- Comment différentes atmosphères gazeuses influencent-elles les propriétés du biochar ? Optimisez votre rendement de pyrolyse et votre activation

- Quel est l'objectif de l'inertage dans les fours de traitement thermique ? Prévenir l'oxydation et assurer la sécurité

- Comment un four de revenu de précision influence-t-il l'acier SCM440 ? Optimisation de l'architecture des grains et préparation à la nitruration

- Comment fonctionne le système de contrôle de la température dans un four de recuit à atmosphère de type boîte ? Atteindre une gestion thermique précise

- Pourquoi une atmosphère réductrice Ar/H2 est-elle nécessaire pour la calcination de Si/Al2O3/RGO ? Protéger l'intégrité du matériau de batterie

- Quelles sont les conséquences d'une atmosphère de four mal contrôlée ? Évitez les défauts coûteux et les risques de sécurité

- Qu'est-ce qu'un four à atmosphère inerte ? Protéger les matériaux de l'oxydation et de la contamination