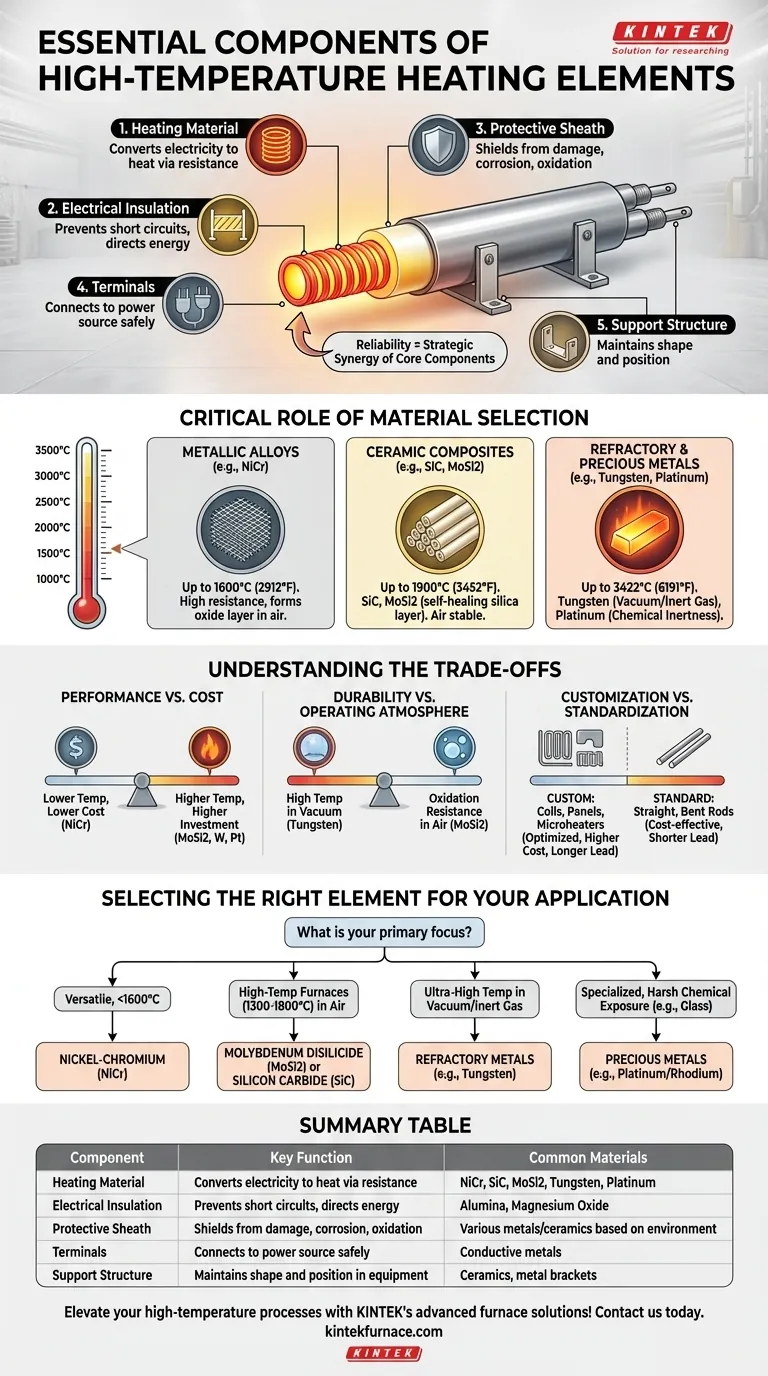

À la base, les éléments chauffants à haute température sont des systèmes conçus à partir de cinq composants essentiels. Ceux-ci comprennent le matériau chauffant actif qui convertit l'électricité en chaleur, l'isolation électrique pour diriger le courant, une gaine de protection pour le protéger de l'environnement, des bornes pour la connexion électrique, et une structure de support pour le maintenir en place.

La fiabilité d'un élément chauffant à haute température n'est pas définie par une seule pièce, mais par la sélection stratégique et la synergie de ses composants de base. L'interaction entre le matériau chauffant, l'isolation et la gaine détermine finalement sa performance, sa durée de vie et son adéquation à un environnement industriel spécifique.

Déconstruction des composants de base

Pour comprendre comment ces éléments fonctionnent sous contrainte extrême, nous devons examiner le rôle de chaque partie individuelle.

Le matériau chauffant : le moteur de la production de chaleur

C'est le composant le plus critique, responsable du chauffage par résistance. Lorsque le courant électrique le traverse, la résistance du matériau provoque son échauffement. Le choix du matériau dicte la température de fonctionnement maximale de l'élément et sa performance globale.

Isolation électrique : confinement et direction de l'énergie

Des matériaux comme l'alumine ou l'oxyde de magnésium servent d'isolants électriques haute température. Leur objectif est d'empêcher le court-circuit du courant électrique vers l'équipement ou la gaine de l'élément, garantissant que toute l'énergie est convertie en chaleur utilisable dans le fil chauffant.

La gaine de protection : un bouclier contre l'environnement

La gaine enveloppe le matériau chauffant et l'isolation, les protégeant des dommages physiques, de la corrosion et de l'oxydation. Le matériau utilisé pour la gaine doit être capable de résister aux conditions chimiques et thermiques spécifiques de l'application.

Bornes et structures de support : le cadre essentiel

Les bornes fournissent un point de connexion sûr et fiable à la source d'alimentation. Les structures de support, telles que les supports en céramique ou les supports métalliques, garantissent que l'élément conserve sa forme et sa position à l'intérieur du four ou de l'équipement, empêchant tout contact pouvant entraîner une défaillance.

Le rôle critique de la sélection des matériaux

Le cœur de la capacité d'un élément chauffant réside dans son matériau chauffant principal. Différents matériaux sont choisis pour différentes plages de température et conditions atmosphériques.

Alliages métalliques (ex. : Nickel-Chrome)

Les alliages nickel-chrome (NiCr) sont les piliers du chauffage industriel. Ils sont appréciés pour leur haute résistance et leur capacité à former une couche d'oxyde protectrice qui empêche la dégradation à l'air. Ils conviennent aux applications jusqu'à environ 1600 °C (2912 °F).

Composites céramiques (ex. : SiC, MoSi2)

Pour des températures encore plus élevées à l'air, des composites céramiques sont nécessaires. Le Carbure de Silicium (SiC) et le Disiliciure de Molybdène (MoSi2) sont des choix courants. Le MoSi2, capable d'atteindre 1900 °C (3452 °F), est particulièrement remarquable pour ses propriétés d'auto-réparation, formant une couche de silice protectrice à haute température.

Métaux réfractaires et précieux (ex. : Tungstène, Platine)

Pour les applications les plus extrêmes, des métaux réfractaires et précieux sont utilisés. Le Tungstène peut fonctionner jusqu'à 3422 °C (6191 °F) mais nécessite un vide ou une atmosphère de gaz inerte pour éviter une oxydation rapide. Le Platine et ses alliages sont utilisés dans des domaines spécialisés comme la fabrication du verre en raison de leur résistance chimique exceptionnelle, malgré leur coût élevé.

Comprendre les compromis

La sélection d'un élément chauffant implique de trouver un équilibre entre des priorités concurrentes. Un choix idéal dans un scénario peut être un mauvais choix pour un autre.

Performance vs. Coût

Il existe une corrélation directe entre la température de fonctionnement maximale d'un élément et son coût. Les éléments NiCr standard sont rentables pour de nombreuses applications, tandis que les éléments MoSi2, Tungstène ou Platine haute performance représentent un investissement important réservé aux processus qui exigent leurs capacités uniques.

Durabilité vs. Atmosphère de fonctionnement

La durée de vie d'un élément dépend de manière critique de son environnement. Le tungstène offre le plafond de température le plus élevé mais tombera en panne presque instantanément dans une atmosphère riche en oxygène. Inversement, la fonction antioxydante d'auto-réparation du MoSi2 dépend de la présence d'oxygène pour former sa couche protectrice.

Personnalisation vs. Standardisation

Les éléments chauffants peuvent être fabriqués dans des formes personnalisées — telles que des bobines, des panneaux ou des micro-chauffages — pour optimiser le transfert de chaleur pour une pièce d'équipement spécifique. Bien que cette personnalisation améliore l'efficacité thermique, elle entraîne souvent des coûts initiaux plus élevés et des délais de livraison plus longs par rapport aux éléments à tige droite ou courbée standardisés.

Sélectionner le bon élément pour votre application

Votre choix doit être dicté par les exigences spécifiques de votre processus. Utilisez ces directives pour éclairer votre décision.

- Si votre objectif principal est le chauffage industriel polyvalent en dessous de 1600 °C : Les alliages Nickel-Chrome (NiCr) offrent un excellent équilibre entre performance fiable et rentabilité.

- Si votre objectif principal est les fours à haute température (1300 °C - 1800 °C) à l'air : Les éléments au Disiliciure de Molybdène (MoSi2) ou au Carbure de Silicium (SiC) sont la norme en raison de leur stabilité et de leur résistance à l'oxydation.

- Si votre objectif principal est la température ultra-élevée sous vide ou gaz inerte : Des métaux réfractaires comme le Tungstène sont nécessaires, car ils peuvent résister à des chaleurs extrêmes mais se dégradent rapidement en présence d'oxygène.

- Si votre objectif principal est les processus spécialisés avec exposition chimique agressive, comme le verre : Des métaux précieux comme les alliages Platine/Rhodium sont nécessaires pour leur inertie chimique extrême, malgré leur coût élevé.

Comprendre ces composants et les compromis liés aux matériaux vous permet de sélectionner un élément chauffant qui assure l'efficacité, la fiabilité et le succès dans votre application haute température spécifique.

Tableau récapitulatif :

| Composant | Fonction clé | Matériaux courants |

|---|---|---|

| Matériau chauffant | Convertit l'électricité en chaleur par résistance | NiCr, SiC, MoSi2, Tungstène, Platine |

| Isolation électrique | Prévient les courts-circuits, dirige l'énergie | Alumine, Oxyde de Magnésium |

| Gaine de protection | Protège contre les dommages, la corrosion, l'oxydation | Divers métaux/céramiques selon l'environnement |

| Bornes | Connexion sûre à la source d'alimentation | Métaux conducteurs |

| Structure de support | Maintient la forme et la position dans l'équipement | Céramiques, supports métalliques |

Améliorez vos processus haute température avec les solutions de fours avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des éléments et systèmes de chauffage sur mesure, y compris des fours à Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère Contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité, la fiabilité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir votre application spécifique et favoriser le succès de vos projets de chauffage industriel !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie