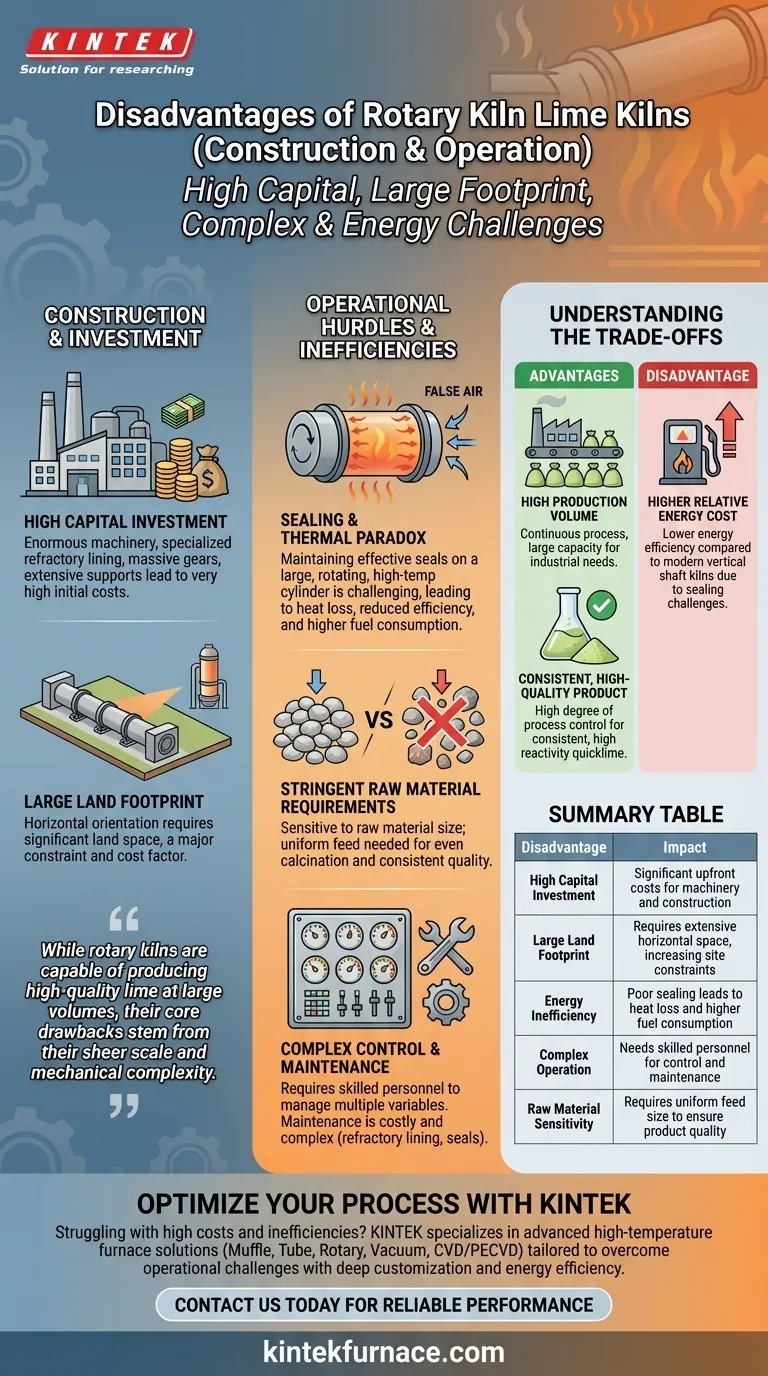

En termes de construction et d'exploitation, les principaux inconvénients des fours à chaux à foyer rotatif sont leur investissement en capital élevé, leur grande empreinte physique, les exigences opérationnelles complexes nécessitant un personnel qualifié et les défis persistants en matière d'efficacité énergétique dus aux difficultés d'étanchéité. Ces facteurs en font un engagement important à long terme tant en capital qu'en ressources humaines.

Bien que les fours rotatifs soient capables de produire de la chaux de haute qualité en grand volume, leurs inconvénients fondamentaux découlent de leur échelle et de leur complexité mécanique. Ces facteurs se traduisent directement par des coûts initiaux élevés, une surveillance opérationnelle exigeante et des défis persistants en matière d'efficacité énergétique.

Le Défi de l'Échelle : Construction et Investissement

La conception physique d'un four rotatif est à l'origine de ses inconvénients initiaux les plus significatifs. Son orientation horizontale et sa taille massive créent des obstacles initiaux considérables.

Investissement en Capital Élevé

Un four rotatif est une pièce de machinerie industrielle énorme. La longue et lourde enveloppe en acier, le revêtement réfractaire spécialisé à haute température, les engrenages massifs et les structures de support étendues (piliers et rouleaux) contribuent tous à un coût de construction initial très élevé.

Grande Empreinte Spatiale

Contrairement aux fours verticaux qui se développent en hauteur, les fours rotatifs s'étendent horizontalement. Leur corps long et cylindrique nécessite une quantité importante d'espace horizontal, ce qui peut être une contrainte majeure et un facteur de coût selon l'emplacement du site.

Obstacles Opérationnels et Inefficacités

Une fois construits, le fonctionnement quotidien d'un four rotatif présente un ensemble unique de défis susceptibles d'affecter la rentabilité et la fiabilité.

Le Paradoxe de l'Étanchéité et de l'Efficacité Thermique

En théorie, le long corps d'un four rotatif offre une excellente zone d'échange de chaleur. Cependant, maintenir une étanchéité efficace aux extrémités d'alimentation et de décharge d'un cylindre rotatif massif à haute température est un défi d'ingénierie majeur.

Une mauvaise étanchéité entraîne une perte de chaleur et l'infiltration d'« air parasite », ce qui refroidit le four et réduit l'efficacité de la combustion. Cela augmente directement la consommation de carburant par tonne de chaux produite, faisant des coûts énergétiques une préoccupation opérationnelle principale.

Exigences Strictes en Matière de Matières Premières

Bien que les fours rotatifs puissent traiter diverses qualités de calcaire, ils sont sensibles à la taille de l'alimentation en matières premières. Pour assurer un chauffage uniforme et une calcination complète, les particules de calcaire doivent avoir une taille relativement uniforme et spécifique.

L'utilisation d'une alimentation non uniforme peut entraîner un mélange de produit sur-cuit et sous-cuit, réduisant la qualité et la cohérence globales de la chaux finale.

Contrôle et Maintenance Complexes

L'exploitation d'un four rotatif n'est pas une tâche simple. Elle nécessite un personnel technique qualifié capable de gérer avec précision plusieurs variables, notamment la vitesse de rotation, l'inclinaison du four, le profil de température interne et le débit de combustible.

Un fonctionnement inapproprié peut rapidement entraîner une défaillance de l'équipement ou des accidents de production. De plus, la maintenance est complexe et coûteuse, en particulier le remplacement périodique de la garniture réfractaire interne et l'entretien des joints du four.

Comprendre les Compromis

Aucune technologie n'existe dans le vide. Les inconvénients d'un four rotatif doivent être mis en balance avec ses avantages distincts, qui sont principalement centrés sur le volume de production et la qualité du produit.

Avantage : Volume de Production Élevé

Les fours rotatifs sont des bêtes de somme conçues pour un rendement à fort tonnage. Leur processus continu et leur grande capacité les rendent adaptés aux opérations industrielles qui nécessitent un approvisionnement massif et constant en chaux, comme les grandes aciéries ou les usines chimiques.

Avantage : Produit de Haute Qualité et Cohérent

Lorsqu'ils sont utilisés correctement, le haut degré de contrôle du processus permet aux fours rotatifs de produire de la chaux vive avec une activité (réactivité) très élevée et constante. L'action de basculement garantit que tout le matériau est uniformément calciné, un facteur critique pour de nombreuses applications chimiques et métallurgiques.

Inconvénient : Coût Énergétique Relatif Plus Élevé

Le compromis pour ce volume et cette qualité élevés est souvent l'efficacité énergétique. Comparés aux fours à arbre vertical modernes et bien étanches, les fours rotatifs consomment généralement plus de carburant par tonne de chaux produite, principalement en raison des problèmes d'étanchéité mentionnés précédemment.

Faire le Bon Choix pour Votre Exploitation

La décision d'investir dans un four rotatif dépend entièrement de vos objectifs de production spécifiques et de vos capacités opérationnelles.

- Si votre objectif principal est le volume de production maximal et une chaux à haute réactivité constante : Un four rotatif est un choix solide, à condition que vous puissiez gérer les coûts de capital et d'exploitation élevés.

- Si votre objectif principal est l'efficacité énergétique et un investissement en capital inférieur : Vous devriez évaluer attentivement les technologies modernes de fours à arbre vertical, qui ont souvent une empreinte plus petite et une consommation de carburant réduite.

- Si vous disposez d'un nombre limité d'opérateurs qualifiés et de personnel de maintenance : La complexité opérationnelle d'un four rotatif pourrait présenter un défi important et continu pour votre organisation.

En fin de compte, le choix de la bonne technologie de four nécessite une évaluation lucide de vos objectifs de production par rapport aux réalités à long terme de l'engagement en capital, énergétique et opérationnel.

Tableau Récapitulatif :

| Inconvénient | Impact |

|---|---|

| Investissement en Capital Élevé | Coûts initiaux importants pour la machinerie et la construction |

| Grande Empreinte Spatiale | Nécessite un espace horizontal étendu, augmentant les contraintes du site |

| Inefficacité Énergétique | Une mauvaise étanchéité entraîne une perte de chaleur et une consommation de carburant plus élevée |

| Exploitation Complexe | Nécessite un personnel qualifié pour le contrôle et la maintenance |

| Sensibilité des Matières Premières | Nécessite une taille d'alimentation uniforme pour garantir la qualité du produit |

Vous êtes confronté à des coûts élevés et à des inefficacités dans votre production de chaux ? KINTEK est spécialisée dans les solutions de fours à haute température avancées adaptées à vos besoins. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD avec une personnalisation approfondie pour surmonter les défis opérationnels. Que vous soyez dans la métallurgie, la chimie ou d'autres secteurs, notre expertise garantit des performances fiables et écoénergétiques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus et réduire les engagements à long terme !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux