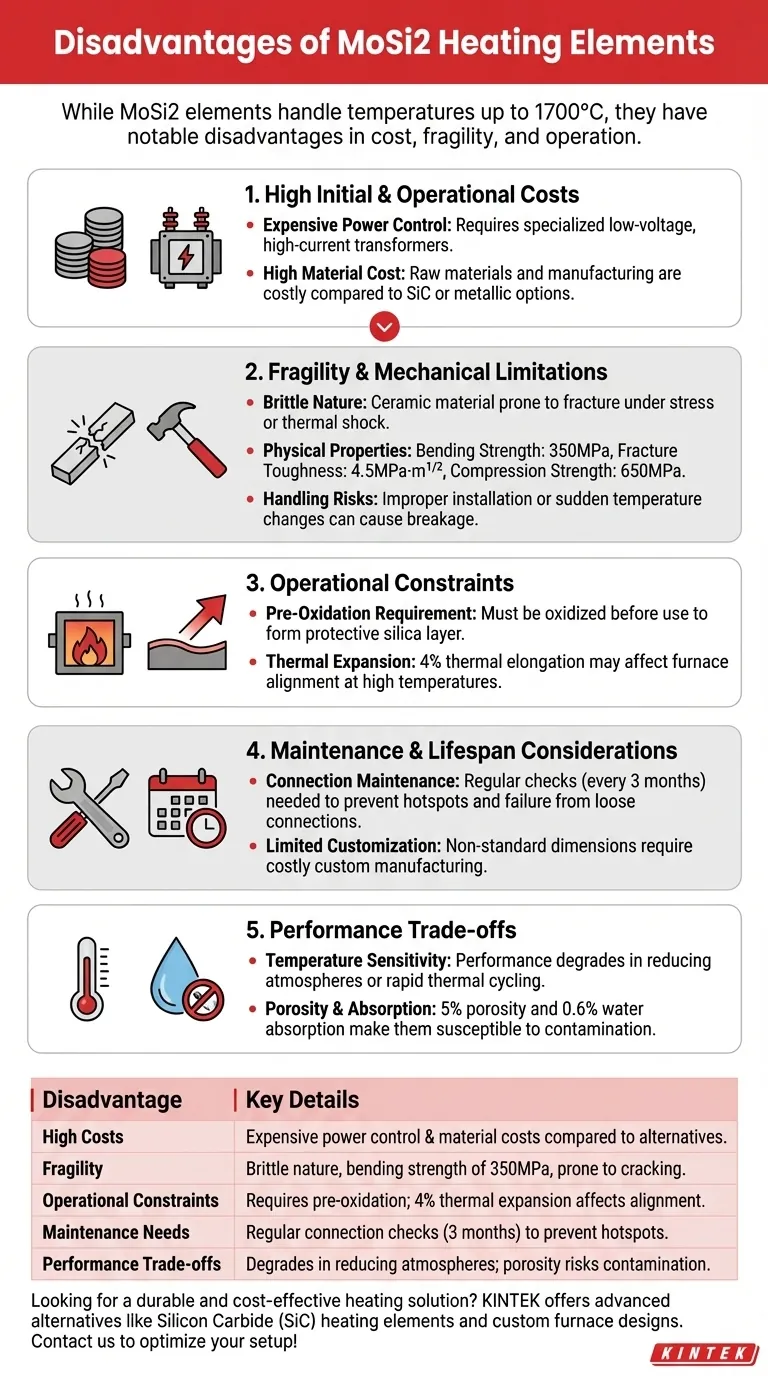

Les éléments chauffants MoSi2 (disiliciure de molybdène) sont largement utilisés dans les applications à haute température en raison de leur capacité à supporter des températures allant jusqu'à 1700°C. Cependant, ils présentent plusieurs inconvénients, notamment des coûts initiaux élevés, une fragilité et des exigences opérationnelles spécifiques. Bien qu'ils offrent d'excellentes performances thermiques et nécessitent un entretien minimal, leur nature céramique et leurs caractéristiques électriques peuvent poser des défis dans certains environnements industriels.

Points clés expliqués :

-

Coûts initiaux et opérationnels élevés

- Équipement de contrôle de puissance coûteux : Les éléments MoSi2 fonctionnent à basse tension et à courant de démarrage élevé, nécessitant des transformateurs et des systèmes de contrôle de puissance spécialisés. Cela augmente l'investissement initial par rapport à d'autres options d'éléments chauffants à haute température.

- Coût des matériaux : Les matières premières et le processus de fabrication des éléments MoSi2 sont coûteux, ce qui les rend plus chers que des alternatives comme le carbure de silicium (SiC) ou les éléments chauffants métalliques.

-

Fragilité et limitations mécaniques

- Nature cassante : Le MoSi2 est un matériau céramique intrinsèquement cassant, ce qui entraîne un risque de fracture sous contrainte mécanique ou choc thermique.

- Propriétés physiques :

- Résistance à la flexion : 350MPa

- Ténacité à la rupture : 4,5MPa·m¹/²

- Résistance à la compression : 650MPa

- Risques de manipulation : Une installation incorrecte ou des changements de température soudains peuvent provoquer des fissures ou des ruptures, nécessitant une manipulation soigneuse.

-

Contraintes opérationnelles

- Exigence de pré-oxydation : Avant utilisation, les éléments MoSi2 doivent être oxydés pour former une couche protectrice de silice qui empêche une oxydation ultérieure. Cela ajoute une étape préparatoire au processus.

- Dilatation thermique : Avec une dilatation thermique de 4 %, ces éléments peuvent subir des changements dimensionnels à haute température, ce qui peut affecter l'alignement du four.

-

Considérations relatives à l'entretien et à la durée de vie

- Entretien des connexions : Des connexions électriques desserrées peuvent entraîner des points chauds et une défaillance prématurée. Des vérifications régulières (tous les 3 mois) sont nécessaires pour assurer des connexions serrées.

- Personnalisation limitée : Bien que des tailles standard soient disponibles (par exemple, diamètres de zone de chauffage de 3 mm à 12 mm), les dimensions non standard peuvent nécessiter une fabrication sur mesure coûteuse.

-

Compromis de performance

- Sensibilité à la température : Bien que les éléments MoSi2 excellent dans les environnements à haute température (1600°C–1700°C), leurs performances peuvent se dégrader s'ils sont exposés à des atmosphères réductrices ou à des cycles thermiques rapides.

- Porosité et absorption : Avec une porosité de 5 % et une absorption d'eau de 0,6 %, ces éléments peuvent être sensibles à la contamination dans des environnements humides ou corrosifs.

Malgré ces inconvénients, le MoSi2 reste un choix privilégié pour certaines applications à haute température en raison de sa résistance à l'oxydation et de sa longévité. Cependant, les acheteurs doivent peser ces inconvénients par rapport aux besoins opérationnels et aux contraintes budgétaires. Avez-vous considéré comment ces facteurs pourraient impacter la configuration spécifique de votre four ?

Tableau récapitulatif :

| Inconvénient | Détails clés |

|---|---|

| Coûts élevés | Équipement de contrôle de puissance et coûts des matériaux coûteux par rapport aux alternatives. |

| Fragilité | Nature cassante avec une résistance à la flexion de 350MPa ; sujette aux fissures sous contrainte. |

| Contraintes opérationnelles | Nécessite une pré-oxydation ; la dilatation thermique (4%) peut affecter l'alignement du four. |

| Besoins d'entretien | Vérifications régulières des connexions (tous les 3 mois) pour éviter les points chauds et les défaillances. |

| Compromis de performance | Se dégrade dans les atmosphères réductrices ; la porosité (5%) risque de contamination. |

Vous recherchez une solution de chauffage plus durable et plus rentable ? KINTEK propose des alternatives avancées comme les éléments chauffants en carbure de silicium (SiC) et des conceptions de fours personnalisées adaptées à vos besoins en haute température. Notre R&D et notre fabrication internes garantissent précision et fiabilité, que vous ayez besoin de systèmes standard ou entièrement personnalisés. Contactez-nous dès aujourd'hui pour optimiser la configuration de votre laboratoire ou de votre four industriel !

Produits que vous pourriez rechercher :

Vannes à vide haute performance pour systèmes de fours

Fenêtres d'observation premium pour environnements sous vide

Éléments chauffants robustes en carbure de silicium

Fours tubulaires PECVD avancés pour un dépôt précis

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures