À la base, un four tubulaire rotatif peut fonctionner sous trois types d'atmosphères distinctes pour contrôler l'environnement chimique pendant le traitement. Il s'agit de l'air standard pour un chauffage simple, d'un gaz inerte comme l'azote ou l'argon pour empêcher une oxydation indésirable, et d'un gaz réactif tel que l'hydrogène pour induire activement des changements chimiques spécifiques dans le matériau.

Le choix de l'atmosphère n'est pas seulement un paramètre opérationnel ; c'est une variable de processus critique. La décision dicte directement le résultat chimique de votre matériau, déterminant s'il est simplement chauffé, protégé de l'oxydation, ou fondamentalement transformé par une réaction chimique.

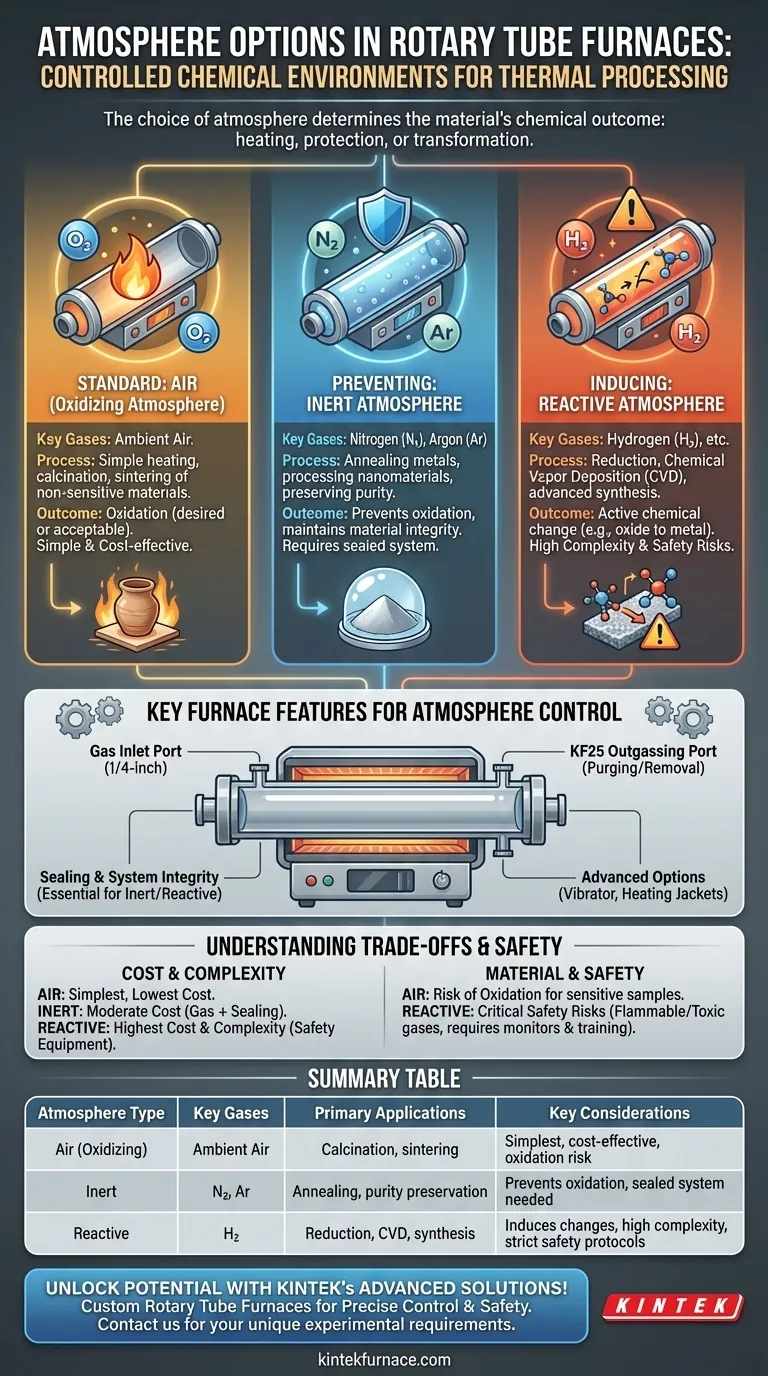

Le rôle de l'atmosphère dans le traitement thermique

L'atmosphère à l'intérieur du four interagit directement avec votre matériau à des températures élevées. Le contrôle de cet environnement est fondamental pour obtenir les propriétés physiques et chimiques souhaitées dans le produit final.

Fonctionnement standard : Air (atmosphère oxydante)

Le mode de fonctionnement le plus simple et le plus courant consiste à utiliser l'air ambiant comme atmosphère du four. Cela convient aux processus où l'oxydation est soit souhaitée, soit n'a pas d'effet négatif sur le matériau.

Des applications telles que la calcination de certaines céramiques ou le frittage de poudres non sensibles peuvent souvent être réalisées efficacement à l'air.

Prévention des réactions : Atmosphères inertes

Pour traiter les matériaux sensibles à l'oxygène, une atmosphère inerte est nécessaire. Des gaz comme l'azote (N₂) ou l'argon (Ar) sont utilisés pour purger l'air du tube du four.

Cela crée un environnement neutre qui empêche l'oxydation et d'autres réactions indésirables. C'est essentiel pour des applications telles que le recuit des poudres métalliques, le traitement des nanomatériaux sensibles, ou tout traitement thermique où la pureté du matériau doit être préservée.

Induction de réactions : Atmosphères réactives

Pour les processus qui nécessitent une transformation chimique spécifique, une atmosphère réactive est utilisée. Un gaz est introduit qui participe activement à une réaction avec le matériau.

Un exemple courant est l'utilisation de l'hydrogène (H₂) pour les processus de réduction, comme la conversion d'une poudre d'oxyde métallique en sa forme métallique pure. Cette méthode permet la synthèse avancée de matériaux et le dépôt chimique en phase vapeur (CVD) mais exige des protocoles de sécurité rigoureux.

Principales caractéristiques du four pour le contrôle de l'atmosphère

Votre capacité à gérer l'atmosphère du four dépend directement de la conception et des caractéristiques du four. Un four de base ne peut fonctionner qu'à l'air, tandis que les modèles avancés offrent un contrôle précis sur des environnements gazeux complexes.

Orifices d'entrée et de sortie de gaz

Un contrôle efficace de l'atmosphère nécessite un système étanche avec des orifices dédiés. Les fours sont souvent équipés d'un orifice d'entrée de gaz de 1/4 de pouce pour introduire le gaz souhaité et d'un orifice de dégazage KF25 pour permettre une purge efficace de l'air et l'élimination des sous-produits de réaction.

Étanchéité et intégrité du système

Pour maintenir une atmosphère inerte ou réactive pure, le tube de travail doit être correctement scellé aux deux extrémités. Toute fuite permettra à l'air ambiant de contaminer le processus, compromettant les résultats en introduisant de l'oxygène et de l'humidité.

Options avancées pour des processus spécifiques

Pour les matériaux difficiles, des caractéristiques spécialisées sont disponibles. Un vibrateur à marteau peut être utilisé pour assurer un flux continu pour les poudres à haute viscosité ou collantes, tandis que les chemises chauffantes sur les lignes d'échappement peuvent empêcher la condensation de sous-produits comme le goudron lors du traitement de matériaux organiques.

Comprendre les compromis et la sécurité

Le choix d'une atmosphère implique un équilibre entre les exigences du processus, la complexité, le coût et la sécurité. Chaque option présente un ensemble de considérations différent.

Coût et complexité

Fonctionner à l'air est la méthode la plus simple et la plus rentable. L'utilisation d'un gaz inert ajoute le coût du gaz lui-même et la nécessité d'un système scellé. Les atmosphères réactives sont les plus complexes et les plus coûteuses, nécessitant non seulement du gaz mais aussi un investissement important en équipement de surveillance et de manipulation de la sécurité.

Compatibilité des matériaux

Le compromis le plus critique est son effet sur votre matériau. Bien que l'exécution d'un processus à l'air puisse être moins chère, elle peut entraîner l'oxydation complète et la ruine d'un échantillon sensible. Le coût supplémentaire d'une atmosphère inerte est justifié lorsque c'est le seul moyen d'obtenir le résultat souhaité.

Sécurité critique pour les gaz réactifs

L'utilisation de gaz réactifs inflammables ou toxiques comme l'hydrogène introduit des risques de sécurité importants. Ces opérations exigent une ventilation adéquate, des détecteurs de fuite de gaz, des arrêts d'urgence et une formation complète des opérateurs. N'utilisez jamais de gaz réactifs sans un examen approfondi de la sécurité et des contrôles techniques appropriés.

Choisir la bonne atmosphère pour votre application

Votre choix doit être entièrement dicté par l'objectif de votre processus thermique.

- Si votre objectif principal est la calcination ou le chauffage de matériaux oxydes stables : Le fonctionnement dans une atmosphère d'air est généralement suffisant et le choix le plus économique.

- Si votre objectif principal est le recuit de métaux ou le traitement de poudres sensibles à l'oxygène : Une atmosphère inerte d'azote ou d'argon est essentielle pour prévenir l'oxydation et préserver l'intégrité du matériau.

- Si votre objectif principal est la réduction chimique ou la synthèse avancée (CVD) : Une atmosphère réactive, telle que l'hydrogène, est nécessaire, mais requiert un investissement dans un four correctement équipé et des protocoles de sécurité stricts.

- Si votre objectif principal est le traitement de matériaux organiques ou visqueux difficiles : Recherchez un four avec des options spécialisées comme des vibrateurs ou des chemises chauffantes pour assurer un flux de matériau constant et prévenir l'encrassement du système.

En fin de compte, l'adaptation de l'atmosphère du four à la chimie de votre matériau est le facteur déterminant pour un traitement thermique réussi et reproductible.

Tableau récapitulatif :

| Type d'atmosphère | Gaz clés | Applications principales | Considérations clés |

|---|---|---|---|

| Air (Oxydant) | Air ambiant | Calcination, frittage de matériaux non sensibles | Le plus simple, rentable, peut provoquer l'oxydation |

| Inerte | Azote (N₂), Argon (Ar) | Recuit de métaux, traitement de nanomatériaux, préservation de la pureté | Prévient l'oxydation, nécessite un système étanche, coût modéré |

| Réactive | Hydrogène (H₂) | Processus de réduction, dépôt chimique en phase vapeur (CVD), synthèse avancée | Induit des changements chimiques, complexité élevée, nécessite des protocoles de sécurité |

Libérez tout le potentiel de vos processus thermiques avec les solutions de fours à haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours tubulaires rotatifs et d'autres systèmes tels que des fours à moufle, à tube, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous ayez besoin d'un contrôle précis de l'atmosphère, de fonctions de sécurité améliorées ou de conceptions sur mesure pour des matériaux difficiles. Ne laissez pas les limitations de l'atmosphère freiner votre recherche — contactez-nous aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre installation et stimuler l'innovation dans votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux