Les fours rotatifs sont largement catégorisés en deux modèles fondamentaux basés sur la manière dont la chaleur est appliquée : à chauffage direct et à chauffage indirect. Les fours à chauffage direct, où le matériau entre en contact direct avec la flamme et les gaz de combustion, sont des outils très efficaces pour les processus en vrac comme la fabrication de ciment. Les fours à chauffage indirect chauffent le matériau à travers la paroi d'un tambour rotatif, ce qui les rend idéaux pour le traitement de matériaux délicats ou pour les réactions nécessitant une atmosphère contrôlée.

La distinction critique entre les modèles de fours ne réside pas dans leurs caractéristiques, mais dans la chimie du processus. Votre choix dépend entièrement d'une seule question : votre matériau peut-il être exposé aux sous-produits de combustion, ou nécessite-t-il un environnement isolé et précisément contrôlé pour obtenir la transformation souhaitée ?

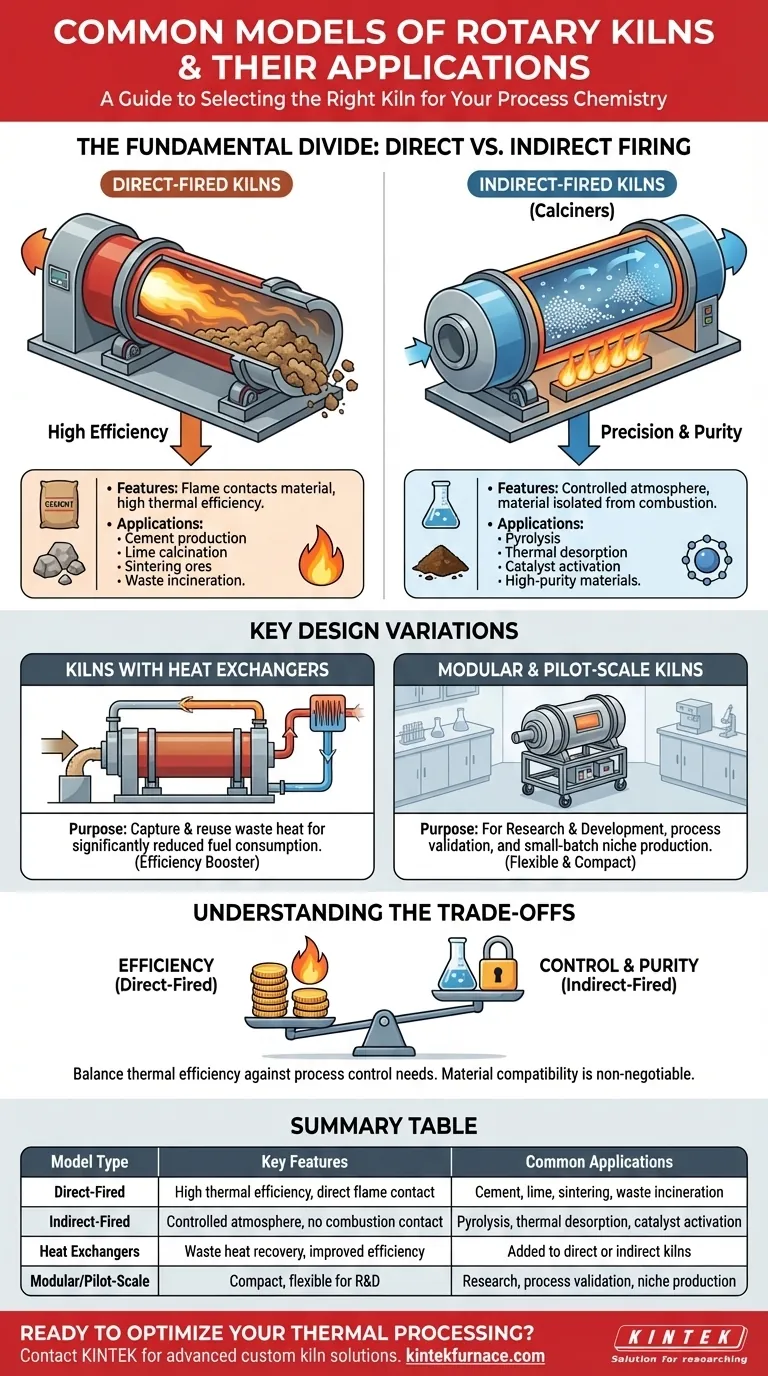

La division fondamentale : Chauffage direct vs. indirect

Le principe de conception fondamental de tout four rotatif est sa méthode de transfert de chaleur. Ce seul facteur détermine les applications, l'efficacité et les limites du four.

Fours à chauffage direct : Le cheval de bataille du traitement en vrac

Un four à chauffage direct introduit une flamme et des gaz de processus chauds directement dans le cylindre du four, où ils entrent en contact intime avec le matériau traité. C'est la conception la plus courante et la plus efficace thermiquement.

Ces systèmes excellent dans les applications à haute température où le matériau est robuste et non affecté par l'atmosphère de combustion. Le contact direct permet un transfert de chaleur rapide et efficace.

Les applications courantes incluent la production de ciment, la calcination de la chaux, le frittage de minerais et l'incinération en vrac des déchets.

Fours à chauffage indirect (calcinateurs) : Précision et pureté

Un four à chauffage indirect, souvent appelé calcinateur, fonctionne en chauffant l'extérieur du tambour rotatif. Le matériau à l'intérieur n'entre jamais en contact avec la flamme ou les gaz de combustion.

Cette conception offre un environnement hautement contrôlé, essentiel lorsque l'atmosphère du processus doit être spécifique (par exemple, inerte ou réductrice) ou lorsque le matériau ne peut pas être contaminé.

Les utilisations typiques incluent la pyrolyse, la désorption thermique des contaminants du sol, l'activation de catalyseurs et le traitement de matériaux sensibles à la chaleur ou de haute pureté.

Comprendre les variations de conception clés

Au-delà de la méthode de chauffage principale, d'autres caractéristiques de conception optimisent les fours pour des objectifs spécifiques comme l'efficacité ou l'échelle.

Fours avec échangeurs de chaleur : Améliorer l'efficacité

Les échangeurs de chaleur ne sont pas un type distinct de four, mais un système auxiliaire qui peut être ajouté aux conceptions directes ou indirectes.

Leur but est de capturer et de réutiliser la chaleur perdue des gaz de processus ou des solides sortants. Cette énergie récupérée est généralement utilisée pour préchauffer le matériau d'alimentation entrant, réduisant considérablement la consommation globale de carburant.

Fours modulaires et à l'échelle pilote : Pour la recherche et la production de niche

Ce sont des systèmes compacts, souvent montés sur châssis, conçus pour des débits plus faibles.

Leur rôle principal est la recherche et le développement, la validation de processus et les essais à l'échelle pilote avant d'investir dans une ligne de production à grande échelle. Ils sont également utilisés pour la production en petits lots de matériaux de grande valeur.

Comprendre les compromis

La sélection d'un four implique d'équilibrer l'efficacité thermique et le besoin de contrôle du processus. Une mauvaise compréhension de ce compromis est une erreur courante et coûteuse.

Le coût du contrôle

Les fours à chauffage direct sont intrinsèquement plus efficaces thermiquement car la chaleur est transférée directement au matériau. Cela se traduit généralement par des coûts d'investissement et d'exploitation inférieurs pour un débit donné.

Les fours à chauffage indirect perdent une certaine efficacité en transférant la chaleur à travers la paroi du four. Cela les rend plus coûteux à construire et à exploiter, mais c'est le prix nécessaire pour obtenir une pureté atmosphérique et un contrôle précis.

La compatibilité des matériaux est non négociable

Le facteur le plus critique est le matériau lui-même. Exposer un matériau sensible aux gaz de combustion dans un four à chauffage direct peut provoquer des réactions secondaires indésirables ou une contamination pure et simple, ruinant le produit final.

Inversement, utiliser un four à chauffage indirect complexe et coûteux pour un processus simple et robuste comme la fabrication de ciment serait inutilement inefficace et non économique. Le processus dicte l'équipement.

Comment choisir le bon four pour votre processus

Votre décision finale doit être guidée par la transformation chimique et physique spécifique que vous devez réaliser.

- Si votre objectif principal est le traitement à grand volume de minéraux robustes (comme le ciment ou la chaux) : Un four à chauffage direct est presque toujours le choix le plus efficace et le plus rentable.

- Si votre objectif principal est le traitement de matériaux délicats ou nécessite une atmosphère spécifique (comme la pyrolyse ou l'activation de catalyseurs) : Un four à chauffage indirect est essentiel pour éviter la contamination et contrôler la réaction.

- Si votre objectif principal est de maximiser l'efficacité énergétique : Envisagez d'intégrer un échangeur de chaleur dans la conception de votre four, quel que soit le type de chauffage.

- Si votre objectif principal est la recherche, le développement ou la production en petits lots : Un four modulaire ou à l'échelle pilote offre la flexibilité nécessaire sans les dépenses en capital d'un système à grande échelle.

En fin de compte, le bon four est celui qui maîtrise les conditions thermiques et atmosphériques spécifiques que votre matériau exige.

Tableau récapitulatif :

| Type de modèle | Caractéristiques principales | Applications courantes |

|---|---|---|

| Fours à chauffage direct | Haute efficacité thermique, contact direct avec la flamme | Production de ciment, calcination de la chaux, frittage, incinération des déchets |

| Fours à chauffage indirect | Atmosphère contrôlée, pas de contact avec la combustion | Pyrolyse, désorption thermique, activation de catalyseurs, matériaux de haute pureté |

| Fours avec échangeurs de chaleur | Récupération de la chaleur perdue, efficacité améliorée | Ajouté aux fours directs ou indirects pour des économies d'énergie |

| Fours modulaires/à l'échelle pilote | Compact, flexible pour la R&D et les petits lots | Recherche, validation de processus, production de niche |

Prêt à optimiser votre traitement thermique avec le bon four rotatif ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et à atmosphère contrôlée, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un four à chauffage direct pour les matériaux en vrac ou d'un système à chauffage indirect pour les processus délicats, nous pouvons adapter une solution pour améliorer l'efficacité et le contrôle. Contactez-nous dès aujourd'hui pour discuter de vos besoins spécifiques et découvrir comment KINTEK peut contribuer à votre succès !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Quel est le principe de fonctionnement de base d'un four rotatif ? Maîtriser l'efficacité du traitement thermique industriel

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité