Au cœur de presque tous les appareils de chauffage électrique se trouve un matériau soigneusement sélectionné, conçu pour convertir l'électricité en chaleur. Les matériaux les plus courants sont les alliages métalliques, principalement le Nichrome (Nickel-Chrome) et le FeCrAl (Fer-Chrome-Aluminium). Ceux-ci sont choisis pour leur haute résistance électrique et leur capacité à supporter des températures élevées sans s'oxyder, tandis que des matériaux plus spécialisés comme les céramiques ou les métaux réfractaires sont réservés aux conditions industrielles extrêmes.

La sélection d'un matériau d'élément chauffant ne se limite pas à la production de chaleur ; c'est une décision d'ingénierie précise qui équilibre la résistivité électrique, la durabilité à haute température et la résistance à la corrosion environnementale. Comprendre ces propriétés est la clé pour identifier le bon matériau pour toute application.

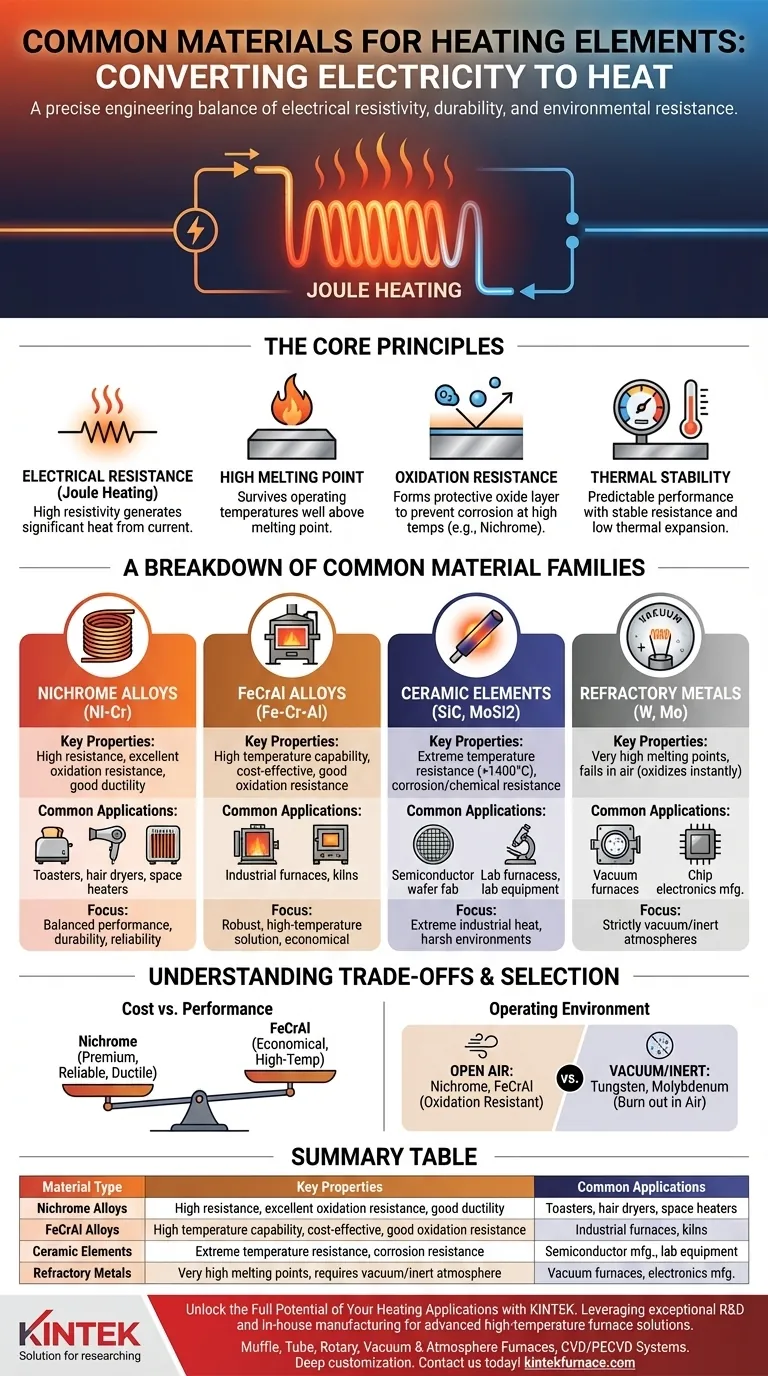

Les principes fondamentaux d'un matériau d'élément chauffant

Pour comprendre pourquoi certains matériaux sont utilisés, vous devez d'abord comprendre les exigences fondamentales du travail. Le succès d'un élément chauffant dépend de quelques propriétés physiques clés.

La Fondation : Résistance Électrique

La fonction principale d'un élément chauffant est de générer de la chaleur grâce à un principe connu sous le nom de chauffage Joule. Lorsqu'un courant électrique traverse un matériau à haute résistance électrique, l'énergie électrique est convertie directement en énergie thermique, ou chaleur.

Un matériau à haute résistivité est donc essentiel, car il peut générer une chaleur significative sans nécessiter de courants excessivement élevés ou de longs fils.

Le premier obstacle : survivre aux températures élevées

Un élément chauffant est inutile s'il fond dans ses propres conditions de fonctionnement. Un matériau efficace doit posséder un point de fusion très élevé, bien au-dessus de sa température de fonctionnement prévue, pour assurer l'intégrité structurelle et une longue durée de vie.

La clé de la longévité : Résistance à l'oxydation

La propriété la plus critique pour les éléments fonctionnant à l'air libre est peut-être la résistance à l'oxydation. À des températures élevées, la plupart des métaux réagissent avec l'oxygène et se corrodent ou se consument.

Les meilleurs alliages d'éléments chauffants, comme le Nichrome, forment une couche d'oxyde mince, durable et adhérente (par exemple, l'oxyde de chrome). Cette couche agit comme une barrière protectrice, empêchant l'oxygène d'atteindre le métal sous-jacent et assurant que l'élément dure des milliers d'heures.

Assurer une performance prévisible : Stabilité thermique

Un élément chauffant idéal doit se comporter de manière prévisible sur toute sa plage de température. Cela nécessite deux formes de stabilité : une résistance électrique stable et une faible dilatation thermique.

Si la résistance d'un matériau change considérablement lorsqu'il chauffe, la puissance de sortie sera incohérente. De même, une dilatation et une contraction minimales pendant les cycles de chauffage préviennent les contraintes mécaniques qui peuvent entraîner la fatigue et la défaillance.

Une analyse des familles de matériaux courants

Les matériaux d'éléments chauffants peuvent être regroupés en fonction de leur composition et de leurs conditions de fonctionnement idéales.

Le cheval de bataille : Alliages Nickel-Chrome (Nichrome)

Le Nichrome, généralement un alliage de 80 % de nickel et 20 % de chrome, est le matériau d'élément chauffant le plus largement utilisé. Il offre un équilibre exceptionnel entre haute résistance, excellente résistance à l'oxydation et bonne ductilité, ce qui le rend facile à former en fils et en bobines.

C'est le choix par défaut pour une vaste gamme d'appareils de consommation, y compris les grille-pain, les sèche-cheveux et les radiateurs d'appoint, en raison de sa fiabilité et de ses performances éprouvées.

L'alternative économique : Alliages Fer-Chrome-Aluminium (FeCrAl)

Les alliages FeCrAl (souvent vendus sous la marque Kanthal) ont un objectif similaire au Nichrome, mais à un coût généralement inférieur. Ils peuvent souvent fonctionner à des températures encore plus élevées que le Nichrome et possèdent une excellente résistance à l'oxydation.

Ces alliages sont un choix populaire dans le chauffage industriel et les équipements à haute température comme les fours et les étuves où le coût est un facteur important.

Pour les hautes températures spécialisées : Éléments céramiques

Pour les applications qui dépassent les limites des alliages métalliques, des matériaux céramiques sont utilisés. Le Carbure de Silicium (SiC) et le Disiliciure de Molybdène (MoSi2) sont deux exemples courants.

Ces matériaux peuvent fonctionner à des températures extrêmement élevées (souvent supérieures à 1400°C / 2550°F) et sont très résistants à la corrosion et à l'usure chimique, ce qui les rend idéaux pour les fours industriels, la fabrication de semi-conducteurs et les équipements de laboratoire.

Pour les environnements sans oxygène : Métaux réfractaires

Les métaux réfractaires comme le Tungstène et le Molybdène ont des points de fusion incroyablement élevés, mais une faiblesse critique : ils s'oxydent et se dégradent presque instantanément en présence d'air à haute température.

Pour cette raison, leur utilisation est strictement limitée aux environnements sous vide ou aux atmosphères de gaz inerte. Vous les trouverez dans les fours sous vide, certains types d'éclairage et certains processus de fabrication électronique.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les situations. Le choix implique toujours d'équilibrer des facteurs concurrents.

Coût vs Performance

Le compromis le plus courant se situe entre les alliages de Nichrome et de FeCrAl. Le Nichrome offre généralement une meilleure ductilité et une stabilité à long terme éprouvée, ce qui en fait un choix haut de gamme et fiable. Le FeCrAl offre des capacités de température plus élevées à un prix inférieur, ce qui le rend économiquement attractif pour les applications industrielles.

Environnement d'exploitation : la division Air vs Vide

C'est un compromis non négociable. Si l'élément doit fonctionner à l'air libre, vous devez utiliser un alliage résistant à l'oxydation comme le Nichrome ou le FeCrAl. Si vous tentez d'utiliser un métal réfractaire comme le Tungstène à l'air libre, il brûlera immédiatement. Le Tungstène est exclusivement destiné aux environnements sans oxygène.

Plage de température vs Type de matériau

Chaque famille de matériaux a une plage de température distincte. Les alliages cuivre-nickel sont utilisés pour les besoins à basse température, le Nichrome et le FeCrAl couvrent la plage moyenne à élevée typique de la plupart des appareils et fours, et les céramiques comme le SiC et le MoSi2 sont réservées aux chaleurs industrielles les plus extrêmes.

Choisir le bon matériau pour votre application

Votre choix doit être entièrement dicté par les exigences de la tâche.

- Si votre objectif principal est les appareils à usage général ou la chaleur fiable : Choisissez les alliages de Nichrome pour leurs performances équilibrées, leur durabilité et leur excellente résistance à l'oxydation.

- Si votre objectif principal est les fours industriels sensibles aux coûts ou les applications à haute température : Les alliages FeCrAl offrent une solution robuste et à haute température à un prix plus économique.

- Si votre objectif principal est les processus industriels à température extrême (au-dessus de 1400°C) : Les éléments céramiques comme le carbure de silicium (SiC) ou le disiliciure de molybdène (MoSi2) sont le choix nécessaire.

- Si votre objectif principal est le chauffage sous vide ou sous atmosphère inerte : Les métaux réfractaires comme le tungstène ou le molybdène sont la seule option en raison de leurs points de fusion élevés.

En fin de compte, choisir le bon matériau consiste à faire correspondre ses propriétés uniques aux contraintes thermiques, environnementales et économiques spécifiques de votre projet.

Tableau récapitulatif :

| Type de matériau | Propriétés clés | Applications courantes |

|---|---|---|

| Alliages de Nichrome | Haute résistance, excellente résistance à l'oxydation, bonne ductilité | Grille-pain, sèche-cheveux, radiateurs d'appoint |

| Alliages FeCrAl | Capacité à haute température, économique, bonne résistance à l'oxydation | Fours industriels, fours de potier |

| Éléments céramiques | Résistance aux températures extrêmes, résistance à la corrosion | Fabrication de semi-conducteurs, équipement de laboratoire |

| Métaux réfractaires | Points de fusion très élevés, nécessite un vide/une atmosphère inerte | Fours sous vide, fabrication électronique |

Libérez tout le potentiel de vos applications de chauffage avec KINTEK

Vous avez du mal à choisir le bon matériau d'élément chauffant pour vos besoins spécifiques ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à divers laboratoires et environnements industriels. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques.

Que vous travailliez avec du Nichrome, du FeCrAl, des céramiques ou des métaux réfractaires, notre expertise garantit des performances, une durabilité et une efficacité optimales pour vos projets. Ne laissez pas le choix des matériaux vous freiner — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus et fournir des solutions fiables et personnalisées !

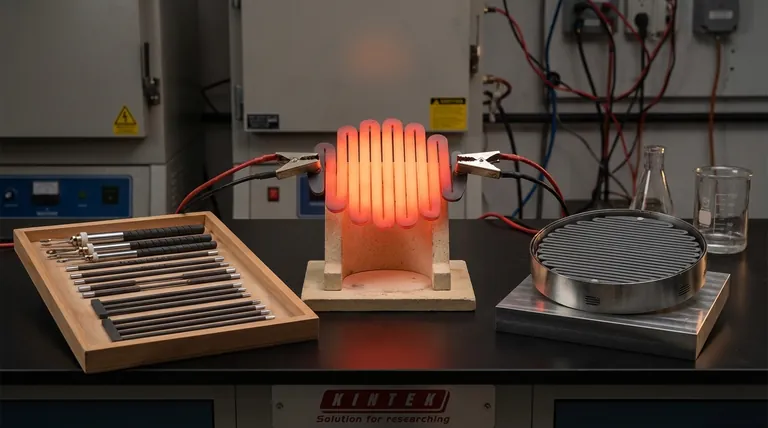

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection