Fondamentalement, la technologie du vide dans un four de frittage crée un environnement inerte hautement contrôlé. En éliminant les gaz atmosphériques comme l'oxygène et l'azote, elle prévient les réactions chimiques indésirables, élimine la contamination et permet un chauffage plus uniforme, ce qui se traduit par un produit final avec une densité, une pureté et des propriétés mécaniques supérieures.

La fonction principale d'un vide n'est pas simplement d'éliminer l'air, mais d'éliminer l'*imprévisibilité*. En éliminant les gaz atmosphériques réactifs, vous obtenez un contrôle précis de la transformation du matériau, garantissant que le processus est répétable et que le produit final répond à des spécifications exactes.

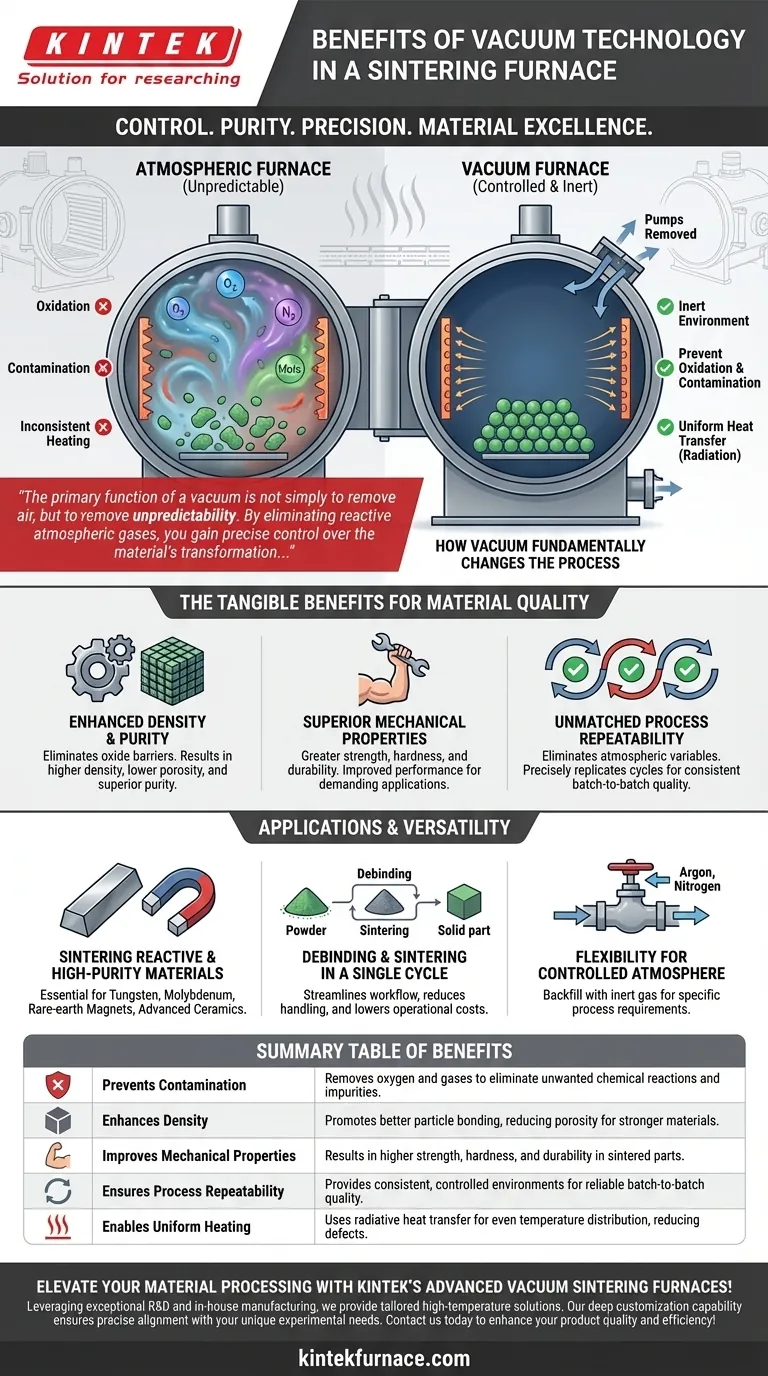

Comment le vide modifie fondamentalement le processus de frittage

Le frittage utilise la chaleur et la pression pour lier les particules en une masse solide. L'environnement dans lequel cela se produit est aussi critique que la température elle-même. Un vide offre le niveau ultime de contrôle environnemental.

Étape 1 : Création de l'environnement inerte

Le processus commence par le placement du matériau, ou « pièce verte », à l'intérieur de la chambre du four. Des pompes puissantes évacuent ensuite la chambre, éliminant les gaz atmosphériques. Cet état de vide est le fondement de tous les avantages ultérieurs.

Étape 2 : Prévention de l'oxydation et de la contamination

L'oxygène est très réactif aux températures de frittage. Il forme facilement des oxydes à la surface des particules de matériau, ce qui peut inhiber une liaison appropriée, conduisant à un produit final plus faible et plus poreux.

En éliminant l'atmosphère, un four sous vide supprime l'oxygène, l'azote et la vapeur d'eau qui provoquent ces réactions indésirables et contaminent le matériau.

Étape 3 : Permettre un transfert de chaleur uniforme

Dans un vide, la chaleur est principalement transférée par rayonnement des éléments chauffants à la pièce. Ce chauffage radiatif est plus uniforme que la convection, qui peut être incohérente dans un four rempli de gaz.

Cette uniformité garantit que l'ensemble de la pièce atteint la température cible de manière cohérente, réduisant les contraintes internes et le risque de déformation ou de fissuration.

Les avantages tangibles pour la qualité des matériaux

Ce niveau de contrôle se traduit directement par des améliorations mesurables du produit final. Les avantages ne sont pas théoriques ; ils sont visibles dans les propriétés physiques et mécaniques du matériau fritté.

Densité et pureté améliorées

Sans couches d'oxyde agissant comme barrières, les particules de matériau peuvent se lier plus efficacement. Il en résulte un produit final avec une densité plus élevée et une porosité nettement plus faible. Pour les matériaux où la pureté est primordiale, tels que les métaux réfractaires, il s'agit d'un avantage non négociable.

Propriétés mécaniques supérieures

Une densité et une pureté plus élevées conduisent directement à des caractéristiques mécaniques améliorées. Les pièces frittées sous vide présentent systématiquement une plus grande résistance, dureté et durabilité par rapport à celles traitées dans un four atmosphérique.

Répétabilité du processus inégalée

Les conditions atmosphériques peuvent fluctuer, introduisant une variable qui affecte les résultats du processus. Un vide élimine complètement cette variable. Chaque cycle de frittage peut être reproduit avec précision, garantissant une qualité constante d'un lot à l'autre, ce qui est essentiel pour la production industrielle et les applications médicales comme les restaurations dentaires.

Comprendre les applications et la polyvalence

La capacité à créer un environnement pur fait du frittage sous vide le choix idéal pour les matériaux exigeants, mais la technologie est également étonnamment polyvalente.

Frittage de matériaux réactifs et de haute pureté

Les fours sous vide sont essentiels pour le traitement des matériaux très réactifs avec l'oxygène. Cela comprend les métaux réfractaires comme le tungstène et le molybdène, les carbures cémentés, les aimants de terres rares (samarium cobalt) et divers matériaux céramiques avancés.

Élimination des liants et frittage en un seul cycle

Les fours sous vide modernes peuvent souvent effectuer à la fois l'étape de déliantage (retrait des liants polymères) et l'étape de frittage final en un seul processus continu. Cela rationalise le flux de travail, réduit la manipulation et diminue les coûts opérationnels.

Flexibilité pour le frittage en atmosphère contrôlée

Un avantage clé est qu'un four sous vide peut également fonctionner comme un four à atmosphère contrôlée. Après avoir évacué la chambre pour éliminer les contaminants, il peut être rempli d'un gaz inerte spécifique de haute pureté comme l'Argon ou l'Azote. Cela offre une flexibilité maximale pour les processus nécessitant une pression partielle ou un environnement gazeux spécifique.

Faire le bon choix pour votre application

Le choix de la bonne technologie de four dépend entièrement de votre matériau et de votre objectif final.

- Si votre objectif principal est la pureté et la performance maximales : Pour les métaux réactifs, les céramiques avancées ou les composants de qualité médicale, un four à vide poussé est le seul moyen d'atteindre les propriétés matérielles requises.

- Si votre objectif principal est la cohérence du processus et la réduction des défauts : Pour des applications telles que la fabrication d'outils ou les restaurations dentaires, la répétabilité du frittage sous vide minimise les rebuts coûteux et garantit des résultats fiables.

- Si votre objectif principal est la recherche ou la production polyvalente : Un four doté de capacités de vide poussé et d'atmosphère contrôlée offre la plus grande flexibilité pour gérer une large gamme de matériaux et d'exigences de processus.

En fin de compte, l'adoption de la technologie du vide est une décision de privilégier le contrôle et la précision dans votre traitement des matériaux.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient la contamination | Élimine l'oxygène et les gaz pour empêcher les réactions chimiques et les impuretés indésirables. |

| Améliore la densité | Favorise une meilleure liaison des particules, réduisant la porosité pour des matériaux plus solides. |

| Améliore les propriétés mécaniques | Résulte en une plus grande résistance, dureté et durabilité des pièces frittées. |

| Assure la répétabilité du processus | Fournit des environnements contrôlés et cohérents pour une qualité fiable d'un lot à l'autre. |

| Permet un chauffage uniforme | Utilise le transfert de chaleur radiatif pour une distribution de température uniforme, réduisant les défauts. |

Élevez votre traitement des matériaux avec les fours de frittage sous vide avancés de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des solutions sur mesure à haute température, notamment des fours à Muffle, à Tube, Rotatifs, Sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, que vous travailliez avec des métaux réactifs, des céramiques ou des composants médicaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie peut améliorer la qualité et l'efficacité de vos produits !

Guide Visuel

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel est le rôle des fours de frittage ou à induction sous vide dans la régénération des batteries ? Optimiser la récupération des cathodes

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un environnement de vide poussé est-il nécessaire dans l'appauvrissement du laitier de cuivre ? Maximisez l'efficacité de votre séparation de matte

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie