Fondamentalement, le brasage sous vide est choisi pour les équipements de production d'énergie car il crée des joints exceptionnellement propres, solides et sans contrainte, essentiels à la fiabilité et à la performance. Ce processus se déroule dans le vide, ce qui empêche la formation d'oxydes et élimine le besoin de flux corrosifs, aboutissant à des liaisons métallurgiquement pures indispensables pour des composants tels que les piles à combustible et les échangeurs de chaleur.

Le défi fondamental dans la fabrication des composants de production d'énergie est d'assurer une fiabilité absolue sous des contraintes thermiques et mécaniques extrêmes. Le brasage sous vide résout ce problème en créant un environnement parfaitement contrôlé qui produit des joints d'intégrité supérieure, exempts de la contamination et des contraintes internes qui provoquent des défaillances dans d'autres méthodes de jonction.

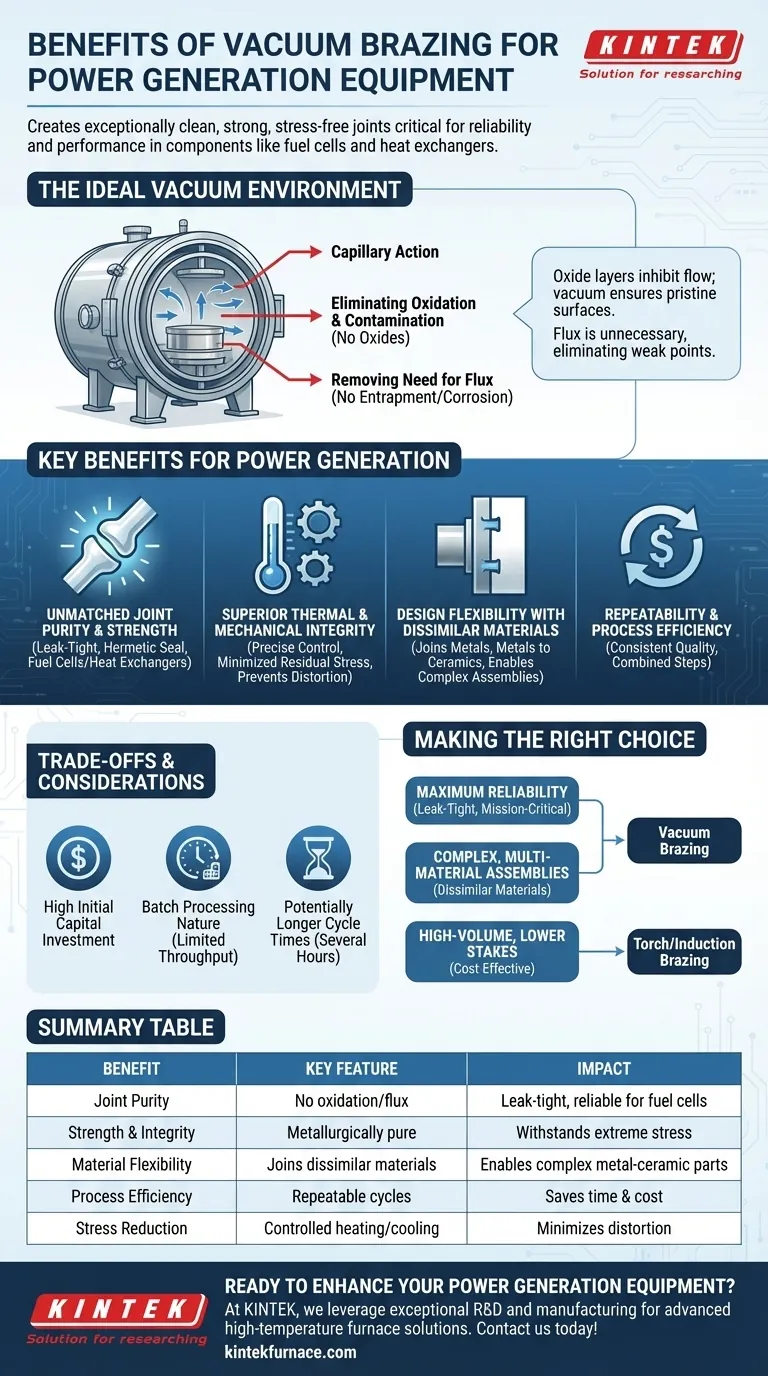

Pourquoi le vide est-il l'environnement idéal ?

Pour comprendre les avantages du brasage sous vide, il faut d'abord comprendre le rôle du vide lui-même. Le processus consiste à chauffer un métal d'apport entre deux composants à l'intérieur d'un four à vide jusqu'à ce qu'il fonde et s'écoule dans le joint par capillarité.

Élimination de l'oxydation et de la contamination

En retirant l'air du four, vous éliminez l'oxygène et d'autres gaz atmosphériques. Cela empêche la formation d'oxydes sur les surfaces métalliques pendant le chauffage.

Les couches d'oxyde agissent comme des barrières qui inhibent l'écoulement du métal d'apport et créent des liaisons faibles et peu fiables. Un vide garantit que les surfaces restent intactes, conduisant à un joint solide et propre.

Suppression du besoin de flux

Dans le brasage traditionnel, un flux chimique est nécessaire pour dissoudre les oxydes et nettoyer les surfaces métalliques. Cependant, le flux peut rester piégé dans le joint, créant un point de faiblesse ou une source de corrosion future.

Le brasage sous vide rend le flux entièrement inutile. Cela élimine le risque d'enfermement de flux et le besoin de processus de nettoyage intensifs après brasage, économisant ainsi du temps et des coûts.

Les avantages clés pour les composants de production d'énergie

Pour les équipements de production d'énergie, où la défaillance n'est pas une option, ces avantages du processus se traduisent par des bénéfices concrets en termes de performance.

Pureté et solidité des joints inégalées

L'environnement sans contamination produit des joints brillants, d'une pureté métallurgique. Il en résulte une résistance maximale de la liaison et des connexions étanches, hermétiquement scellées.

Pour des applications comme les piles à combustible ou les échangeurs de chaleur à haute pression, ce niveau d'intégrité de joint n'est pas négociable pour la sécurité et l'efficacité.

Intégrité thermique et mécanique supérieure

Les fours sous vide permettent un contrôle précis des vitesses de chauffage et de refroidissement. Ce cycle thermique lent et uniforme minimise les contraintes résiduelles à l'intérieur du composant.

La réduction des contraintes internes prévient la déformation, la fissuration et la défaillance prématurée, en particulier dans les pièces qui subissent une expansion et une contraction thermiques constantes pendant le fonctionnement. Cela préserve la métallurgie et la résistance prévues des matériaux de base.

Flexibilité de conception avec des matériaux dissimilaires

Le brasage sous vide excelle dans la jonction de matériaux dissimilaires, tels que différents métaux ou même des métaux et des céramiques.

Cette capacité est essentielle pour les assemblages complexes tels que les piles à combustible à oxyde solide, qui combinent souvent des composants métalliques et céramiques pour gérer la chaleur et la conductivité électrique.

Répétabilité et efficacité du processus

Une fois qu'un cycle de brasage est programmé, il peut être répété avec une fidélité exceptionnellement élevée. Cela garantit une qualité constante sur les séries de production à haut volume.

De plus, des processus tels que le traitement thermique et le durcissement par vieillissement peuvent souvent être effectués dans le même cycle de four que le brasage lui-même, rationalisant considérablement le flux de travail de fabrication.

Comprendre les compromis et les considérations

Bien que puissant, le brasage sous vide n'est pas la solution universelle pour tous les besoins de jonction. L'objectivité exige de reconnaître ses limites.

Investissement initial en capital élevé

Les fours sous vide représentent une dépense d'investissement importante par rapport à d'autres équipements de jonction comme les systèmes à torche ou à induction. Le coût doit être justifié par le besoin de résultats de haute qualité et reproductibles.

Nature du traitement par lots

Le brasage sous vide est intrinsèquement un processus par lots. Les composants sont chargés, le four est scellé, un vide est établi et le cycle thermique est exécuté. Cela peut limiter le débit par rapport aux processus continus.

Temps de cycle potentiellement plus longs

Bien que la combinaison des étapes soit efficace, les taux de chauffage et de refroidissement lents requis signifient qu'un seul cycle de four peut prendre plusieurs heures. Cela doit être pris en compte dans la planification de la production.

Faire le bon choix pour votre application

Le choix du bon processus de jonction dépend entièrement des exigences spécifiques de votre projet en matière de performance, de coût et d'échelle.

- Si votre objectif principal est une fiabilité maximale et des performances d'étanchéité : Le brasage sous vide est le choix supérieur pour les composants critiques où une défaillance pourrait être catastrophique.

- Si votre objectif principal est de joindre des assemblages multimateriaux complexes : La capacité du brasage sous vide à joindre des matériaux dissimilaires comme les métaux et les céramiques est un élément clé.

- Si votre objectif principal est la production à haut volume de composants plus simples avec des enjeux moindres : D'autres méthodes comme le brasage à la torche ou par induction peuvent offrir une solution plus rentable si une pureté métallurgique absolue n'est pas requise.

En fin de compte, choisir le brasage sous vide est un investissement dans le contrôle des processus pour garantir le plus haut niveau d'intégrité des composants.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Impact sur la production d'énergie |

|---|---|---|

| Pureté du joint | Absence d'oxydation ou de flux | Connexions étanches et fiables pour les piles à combustible |

| Solidité et intégrité | Liaisons métallurgiquement pures | Résiste aux contraintes thermiques et mécaniques extrêmes |

| Flexibilité des matériaux | Joindre des matériaux dissimilaires | Permet des assemblages complexes tels que des pièces métal-céramique |

| Efficacité du processus | Cycles reproductibles avec étapes combinées | Économise du temps et des coûts de fabrication |

| Réduction des contraintes | Chauffage et refroidissement contrôlés | Minimise les risques de déformation et de défaillance |

Prêt à améliorer vos équipements de production d'énergie avec un brasage sous vide fiable ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation nous permet de répondre précisément à vos besoins expérimentaux et de production uniques, en fournissant des joints propres et solides pour des composants tels que les piles à combustible et les échangeurs de chaleur.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer les performances et la fiabilité de vos équipements !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Quel est le but de la mise en place d'une étape de maintien à température intermédiaire ? Éliminer les défauts dans le frittage sous vide

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau