Essentiellement, les principaux avantages des éléments chauffants à résistance sont une efficacité énergétique exceptionnellement élevée, un contrôle précis de la température et une durabilité robuste. Parce qu'ils fonctionnent sur le principe simple de la conversion directe de l'énergie électrique en énergie thermique, ils constituent une technologie fondamentale utilisée dans tout, des grille-pains domestiques courants aux fours industriels à haute température.

Le plus grand avantage du chauffage par résistance est sa simplicité. Cette caractéristique fondamentale est la source de ses avantages les plus précieux : rentabilité, fiabilité et facilité de mise en œuvre dans un vaste éventail d'applications.

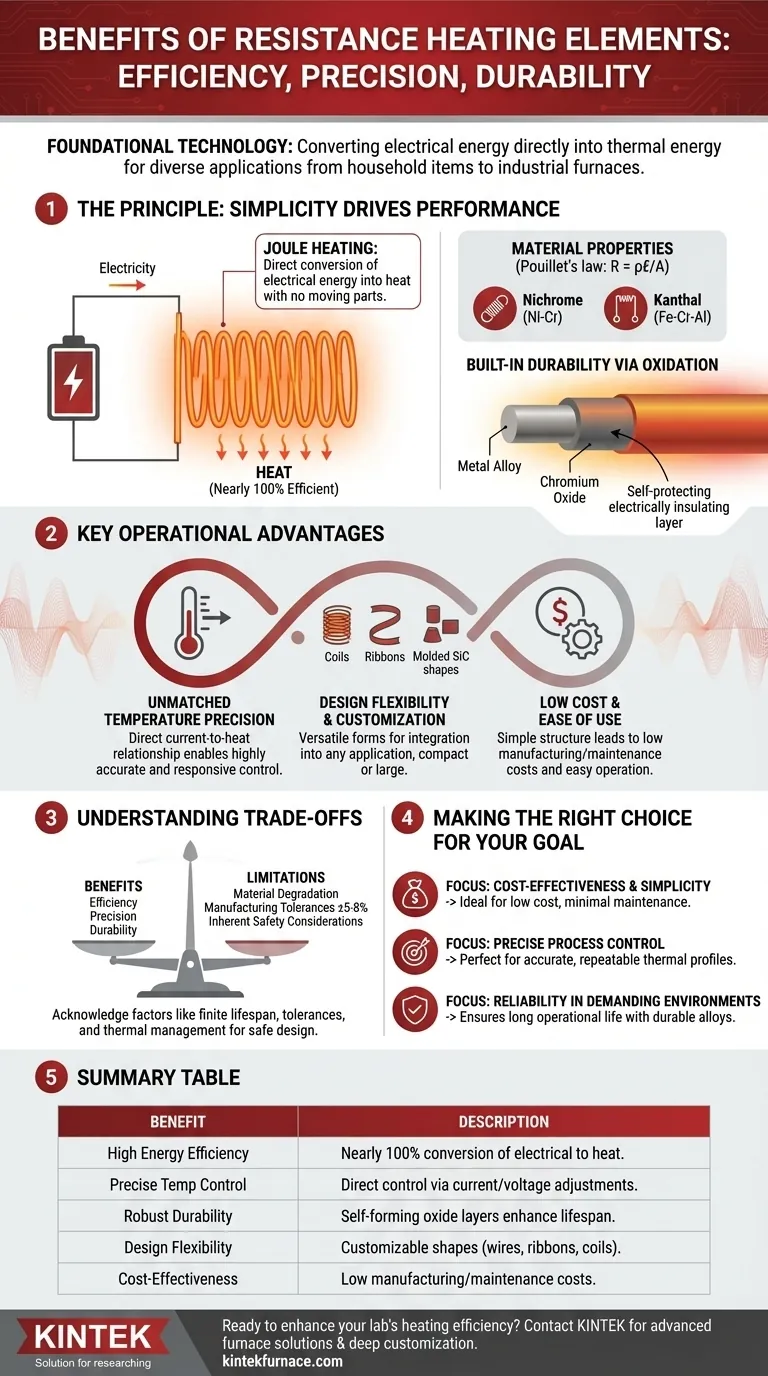

Le principe : comment la simplicité stimule la performance

L'efficacité du chauffage par résistance découle de son principe physique simple. Comprendre cela est essentiel pour apprécier ses avantages opérationnels.

Conversion directe de l'électricité en chaleur

Un élément chauffant à résistance fonctionne en faisant passer un courant électrique à travers un matériau à haute résistivité électrique. Ce processus, connu sous le nom de chauffage Joule, est presque 100 % efficace pour convertir l'énergie électrique en chaleur.

Il n'y a pas d'étapes intermédiaires de conversion d'énergie, de pièces mobiles ou de pertes d'énergie significatives, garantissant que la puissance que vous fournissez est la chaleur que vous obtenez.

Le rôle des propriétés des matériaux

Des matériaux comme le Nichrome (un alliage nickel-chrome) et le Kanthal (un alliage fer-chrome-aluminium) sont choisis pour une raison spécifique. Leur haute résistivité est définie par la loi de Pouillet (R = ρℓ/A), qui stipule que la résistance augmente avec la résistivité du matériau (ρ) et la longueur (ℓ).

Ces matériaux sont conçus pour générer une chaleur significative sans se dégrader ni fondre, offrant des performances stables sur de longues périodes.

Durabilité intégrée via l'oxydation

De nombreux alliages d'éléments chauffants avancés, en particulier le Nichrome, créent leur propre protection. Lorsqu'il est chauffé, le matériau forme une fine couche externe adhérente d'oxyde de chrome.

Cette couche protectrice est électriquement isolante et empêche le métal sous-jacent de s'oxyder davantage, augmentant considérablement la durée de vie et la durabilité de l'élément, même à des températures de fonctionnement élevées.

Principaux avantages opérationnels

La conception simple des chauffages à résistance se traduit directement par des avantages tangibles pour les concepteurs et les opérateurs.

Précision de température inégalée

La production de chaleur est une fonction directe du courant électrique appliqué. Cette relation directe permet un contrôle de température remarquablement précis et réactif.

En ajustant simplement la tension ou le courant, un système peut maintenir une température cible avec une très grande précision, ce qui est essentiel pour les expériences de laboratoire sensibles et les processus industriels.

Flexibilité de conception et personnalisation

Les éléments de résistance sont incroyablement polyvalents. Ils peuvent être fabriqués sous forme de fils, de rubans ou de bobines, ou moulés dans des formes personnalisées à partir de matériaux comme le carbure de silicium (SiC).

Cette flexibilité leur permet d'être intégrés dans presque toutes les formes, de l'élément chauffant compact d'un sèche-cheveux aux grands réseaux complexes à l'intérieur des fours industriels.

Faible coût et facilité d'utilisation

La structure simple des systèmes de chauffage par résistance entraîne de faibles coûts de fabrication et de maintenance. La technologie est mature, fiable et bien comprise.

Les opérateurs n'ont généralement pas besoin d'une formation complexe pour utiliser des équipements basés sur le chauffage par résistance, ce qui en fait un choix accessible et économique pour de nombreux laboratoires et entreprises.

Comprendre les compromis

Bien que très efficace, le chauffage par résistance n'est pas sans limites. L'objectivité exige de les reconnaître.

Dégradation des matériaux au fil du temps

Malgré les couches d'oxyde protectrices, tous les éléments de résistance ont une durée de vie limitée. Les températures élevées, les cycles thermiques agressifs (chauffage et refroidissement) et les contaminants atmosphériques peuvent éventuellement entraîner la dégradation et la défaillance de l'élément.

Tolérances de fabrication

Comme spécifié par les normes de l'industrie (comme ASTM et DIN), la résistance par longueur d'un fil chauffant a une tolérance de fabrication, souvent autour de ±5-8 %. Pour les applications nécessitant une précision extrême, les contrôleurs doivent être capables de compenser ces légères variations entre les éléments individuels.

Considérations de sécurité inhérentes

Bien que de nombreux éléments, en particulier les variantes céramiques, aient une excellente isolation électrique, ce sont toujours des dispositifs à haute température. Une conception appropriée doit toujours tenir compte de la gestion thermique, de la protection électrique et des mesures de sécurité pour prévenir les risques d'incendie ou les brûlures par contact.

Faire le bon choix pour votre objectif

Pour déterminer si le chauffage par résistance est la bonne technologie, alignez ses principaux avantages avec l'objectif principal de votre projet.

- Si votre objectif principal est la rentabilité et la simplicité : Le chauffage par résistance est un choix idéal en raison de son faible coût d'équipement, de sa maintenance minimale et de ses principes de fonctionnement simples.

- Si votre objectif principal est un contrôle de processus précis : La relation directe et stable entre l'électricité et la production de chaleur le rend parfait pour les applications nécessitant des profils thermiques précis et reproductibles.

- Si votre objectif principal est la fiabilité dans un environnement exigeant : L'utilisation d'alliages durables qui forment des couches auto-protectrices assure une longue durée de vie opérationnelle avec une intervention minimale.

En comprenant ces avantages et compromis fondamentaux, vous pouvez utiliser en toute confiance le chauffage par résistance comme une solution robuste et efficace pour votre application thermique.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Haute efficacité énergétique | Conversion de l'énergie électrique en chaleur à près de 100 % avec des pertes minimales. |

| Contrôle précis de la température | Contrôle direct via des ajustements de courant/tension pour une gestion thermique précise. |

| Durabilité robuste | Les couches d'oxyde auto-formantes (par exemple, l'oxyde de chrome) améliorent la durée de vie et la résistance à la dégradation. |

| Flexibilité de conception | Formes personnalisables (fils, rubans, bobines) pour diverses applications. |

| Rentabilité | Faibles coûts de fabrication et de maintenance avec une technologie mature et fiable. |

Prêt à améliorer l'efficacité de chauffage de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour explorer nos solutions avancées de fours à haute température, y compris les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès maintenant pour des solutions de chauffage fiables et sur mesure !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie