Fondamentalement, le contrôle des vitesses de chauffage et de refroidissement pendant le frittage est la principale méthode pour gérer les contraintes internes au sein d'un matériau. En réglementant soigneusement le cycle thermique, vous évitez les défaillances catastrophiques telles que la fissuration et la déformation, garantissant que le composant fritté atteint la densité, la résistance et la précision dimensionnelle souhaitées.

Le frittage est plus qu'un simple processus de chauffage ; c'est une transformation structurelle contrôlée. La vitesse à laquelle vous chauffez et refroidissez le matériau détermine le niveau de contrainte interne qu'il subit, ce qui a un impact direct sur la qualité finale et la viabilité du produit.

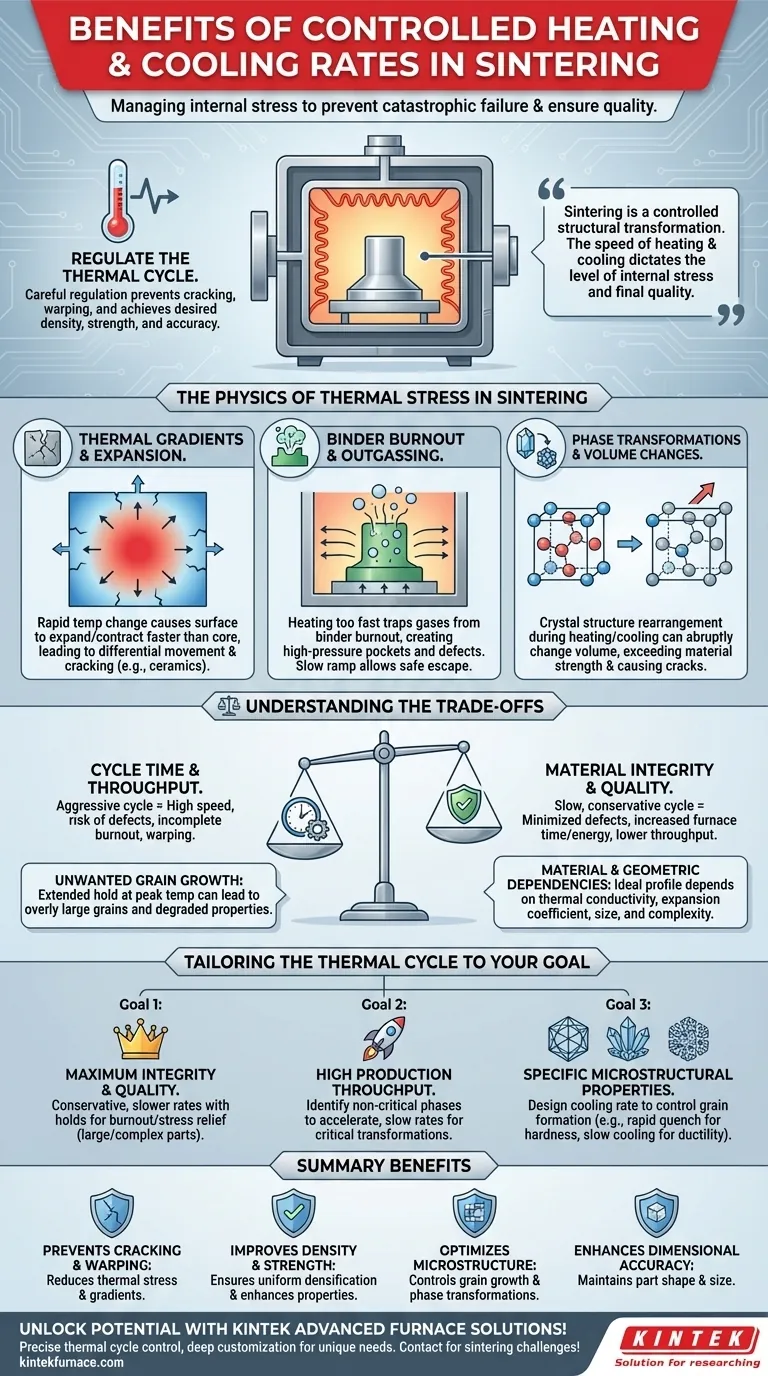

La physique des contraintes thermiques dans le frittage

Le succès du frittage repose sur la gestion des changements physiques qu'un matériau subit lorsqu'il est chauffé et refroidi. Se précipiter dans ce processus introduit d'immenses contraintes qui peuvent facilement détruire le composant.

Gradients thermiques et dilatation

Lorsqu'une pièce est chauffée ou refroidie rapidement, sa surface change de température plus vite que son cœur. Cette différence, connue sous le nom de gradient thermique, provoque l'expansion ou la contraction de différentes parties du matériau à des vitesses différentes.

Ce mouvement différentiel crée de puissantes contraintes internes. Pour les matériaux fragiles comme les céramiques, cette contrainte est la cause la plus fréquente de fissuration.

Combustion du liant et dégazage

La plupart des procédés de métallurgie des poudres utilisent un liant organique pour maintenir la poudre non consolidée dans son état « vert ». Ce liant doit être entièrement éliminé, ou « brûlé », à une température relativement basse avant que la densification ne commence.

Chauffer trop rapidement peut emprisonner les gaz produits lors de la combustion, créant des poches de haute pression à l'intérieur de la pièce. Cela peut entraîner des pores internes, des cloques, ou même une défaillance catastrophique. Une rampe de chauffage lente et contrôlée est essentielle pour permettre à ces gaz de s'échapper en toute sécurité.

Transformations de phase et changements de volume

À mesure que de nombreux matériaux, en particulier les alliages et certaines céramiques, sont chauffés et refroidis, ils subissent des transformations de phase. C'est à ce moment que leur structure cristalline interne se réorganise.

Ces transformations s'accompagnent souvent d'un changement de volume abrupt. Si cela se produit trop rapidement à travers un gradient thermique, la déformation interne résultante peut facilement dépasser la résistance du matériau, provoquant des fissures ou une distorsion.

Comprendre les compromis

Bien que lent et régulier soit souvent l'approche la plus sûre, ce n'est pas toujours la plus efficace. Le cycle thermique idéal est un équilibre entre la précision métallurgique et la réalité opérationnelle.

Temps de cycle contre intégrité du matériau

Le compromis le plus fondamental est la vitesse par rapport à la qualité. Un cycle thermique plus lent et plus conservateur minimise le risque de défauts, mais augmente le temps dans le four, réduit le débit et consomme plus d'énergie.

Inversement, un cycle agressif qui privilégie la vitesse augmente considérablement le risque de choc thermique, de combustion incomplète du liant et de gauchissement, entraînant un taux de rebut plus élevé.

Croissance de grains indésirable

Maintenir un matériau à sa température de frittage maximale pendant une période prolongée peut entraîner une croissance de grains excessive. Bien que la densification soit souhaitée, des grains trop gros peuvent parfois dégrader certaines propriétés mécaniques, telles que la ténacité à la rupture.

La vitesse de refroidissement influence également la structure de grain finale. Par conséquent, l'ensemble du profil thermique doit être optimisé non seulement pour prévenir les fissures, mais aussi pour atteindre la microstructure cible.

Dépendances matérielles et géométriques

Il n'existe pas de taux « correct » universel. Le profil idéal dépend fortement de la conductivité thermique du matériau, de son coefficient de dilatation thermique, de la taille de la pièce et de sa complexité géométrique.

Les pièces grandes et épaisses ou celles présentant des angles vifs sont beaucoup plus sensibles aux gradients thermiques et nécessitent des vitesses de chauffage et de refroidissement nettement plus lentes que les composants petits et simples.

Adapter le cycle thermique à votre objectif

Définir votre objectif principal est la première étape pour optimiser votre processus de frittage. Le bon profil thermique dépend entièrement de ce que vous priorisez.

- Si votre objectif principal est une intégrité structurelle et une qualité maximales : Utilisez des vitesses de chauffage et de refroidissement conservatrices et plus lentes, avec des paliers dédiés pour la combustion du liant et la relaxation des contraintes, en particulier pour les pièces grandes ou complexes.

- Si votre objectif principal est un débit de production élevé : Identifiez soigneusement les phases non critiques du cycle où les vitesses peuvent être accélérées, et concentrez-vous sur un contrôle lent et précis uniquement pendant les transformations de phase critiques ou les étapes de combustion du liant.

- Si votre objectif principal est d'obtenir des propriétés microstructurales spécifiques : Concevez la vitesse de refroidissement pour contrôler la formation des grains, car une trempe rapide peut créer des phases différentes et plus dures (comme la martensite dans l'acier) tandis qu'un refroidissement lent favorise des structures plus douces et plus ductiles.

Maîtriser le cycle thermique est la clé pour transformer la poudre non consolidée en un composant fiable et performant.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient la fissuration et la déformation | Réduit les contraintes thermiques et les gradients pour éviter la défaillance du matériau et la distorsion. |

| Améliore la densité et la résistance | Assure une densification uniforme et améliore les propriétés mécaniques des pièces frittées. |

| Optimise la microstructure | Contrôle la croissance des grains et les transformations de phase pour des caractéristiques matérielles ciblées. |

| Améliore la précision dimensionnelle | Maintient la forme et la taille de la pièce en minimisant les contraintes internes pendant les cycles thermiques. |

Libérez le plein potentiel de votre processus de frittage avec les solutions de fours avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons divers laboratoires avec des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un contrôle précis du cycle thermique pour répondre à vos besoins expérimentaux uniques, augmentant l'efficacité et réduisant les défauts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter une solution à vos défis de frittage !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique