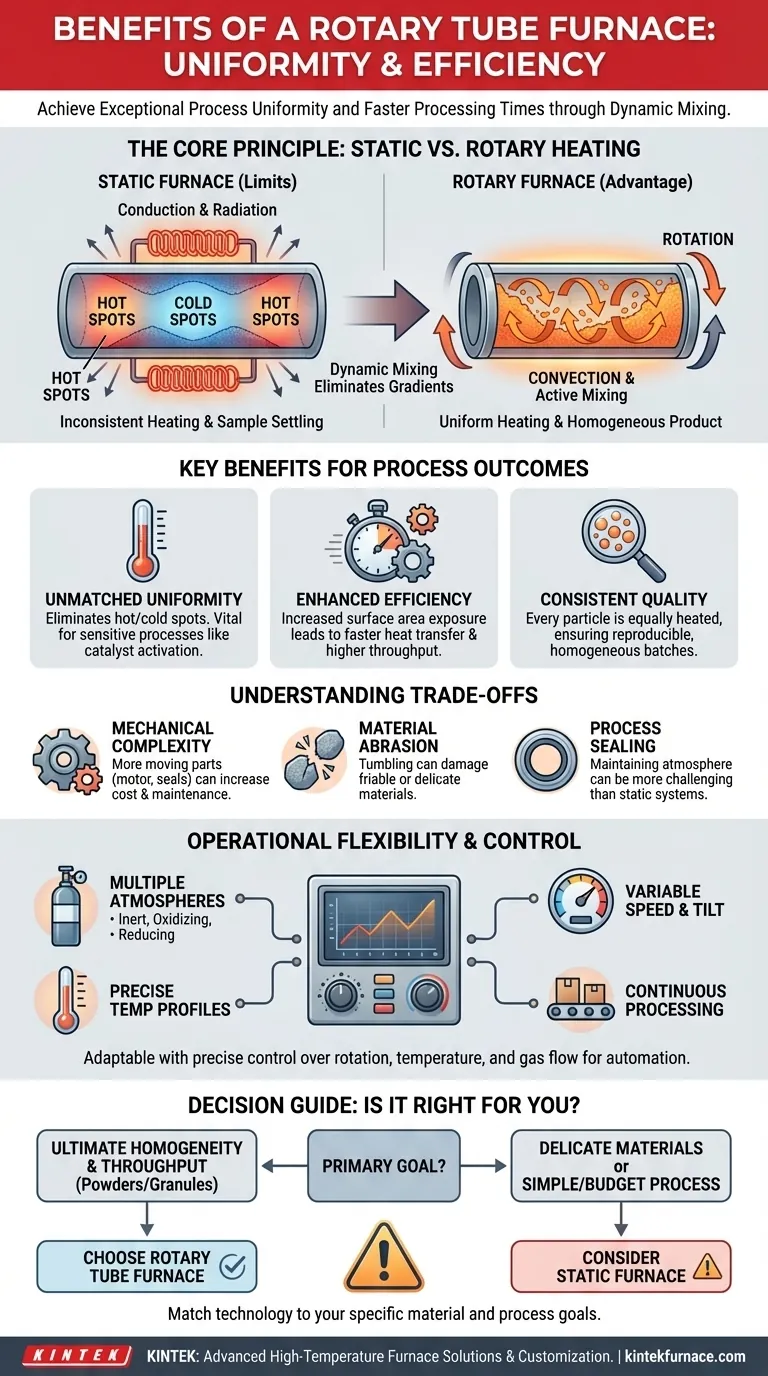

À la base, l'avantage principal d'un four à tube rotatif est sa capacité à atteindre une uniformité de processus et une efficacité exceptionnelles. En faisant culbuter continuellement les matériaux à l'intérieur d'un tube chauffé, il résout les problèmes fondamentaux de chauffage incohérent et de sédimentation des échantillons rencontrés dans les fours statiques, ce qui se traduit par un produit de meilleure qualité et des temps de traitement plus rapides.

Alors que les fours statiques conventionnels produisent souvent des résultats incohérents en raison des points chauds et d'une mauvaise répartition de la chaleur, l'action de mélange dynamique d'un four à tube rotatif garantit que chaque particule est chauffée uniformément. Ce principe est la clé pour obtenir une homogénéité de produit supérieure, une efficacité de processus et des résultats reproductibles.

Le principe fondamental : chauffage dynamique contre chauffage statique

Pour comprendre les avantages d'un four rotatif, nous devons d'abord le comparer à son homologue statique. La différence fondamentale réside dans la manière dont la chaleur est transférée au matériau traité.

Les limites d'un four statique

Dans un four tubulaire standard, non rotatif, le matériau de l'échantillon reste stationnaire. La chaleur est transférée principalement par conduction et rayonnement.

Cette approche statique conduit souvent à des gradients de température importants. Le matériau en contact avec les parois du four devient beaucoup plus chaud que le matériau au centre, créant des points chauds et des points froids.

De plus, différents composants d'un mélange de poudre peuvent se déposer ou se séparer en raison des différences de densité, ce qui entraîne un produit final non uniforme.

L'avantage rotatif : mélange actif

Un four à tube rotatif introduit un troisième mode de transfert de chaleur plus efficace : la convection. Lorsque le tube tourne, le matériau à l'intérieur est continuellement soulevé et culbuté.

Ce mélange constant élimine les gradients de température, garantissant que chaque particule est exposée à la source de chaleur et à l'atmosphère environnante de manière égale. Il empêche également l'échantillon de se déposer ou de s'agglomérer.

Le résultat est un chauffage exceptionnellement uniforme et un produit final beaucoup plus homogène.

Avantages clés pour les résultats du processus

Le principe de chauffage dynamique se traduit directement par des avantages tangibles pour les processus scientifiques et industriels.

Uniformité de température inégalée

L'élimination des points chauds et froids est l'avantage le plus critique. Ceci est vital pour les processus sensibles tels que l'activation de catalyseurs ou le frittage, où un contrôle précis de la température dicte les propriétés finales du matériau.

Efficacité accrue du transfert de chaleur

L'action de culbute augmente considérablement la surface du matériau exposée à la chaleur à un moment donné. Ce transfert de chaleur amélioré conduit à des temps de traitement plus rapides et à un débit plus élevé.

Qualité de produit constante et homogène

Étant donné que chaque particule subit la même expérience thermique, le produit final est très cohérent d'un lot à l'autre. Cela évite un mélange de matériau sous-traité et surtraité, ce qui est un problème courant dans les systèmes statiques.

Comprendre les compromis

Aucune technologie n'est sans considérations. Une évaluation objective nécessite de reconnaître les inconvénients potentiels.

Complexité mécanique

L'ajout d'un moteur, de joints et d'un mécanisme de rotation rend un four rotatif mécaniquement plus complexe qu'un four statique. Cela peut se traduire par des coûts initiaux plus élevés et potentiellement plus d'entretien au cours de sa durée de vie.

Abrasion des matériaux

L'action de culbute continue ne convient pas à tous les matériaux. Les matériaux friables ou délicats peuvent être décomposés ou usés par le mouvement abrasif à l'intérieur du tube, un processus appelé attrition.

Scellement du processus

Le maintien d'une atmosphère parfaitement contrôlée et scellée peut être plus difficile dans un système rotatif en raison des joints tournants aux extrémités du tube, surtout par rapport à un four statique complètement scellé.

Flexibilité et contrôle opérationnels

Les fours rotatifs modernes offrent un degré élevé de contrôle, ce qui les rend adaptables à un large éventail d'applications.

Adaptable à plusieurs atmosphères

Comme les fours à tube statiques, les systèmes rotatifs peuvent être conçus pour fonctionner avec des environnements gazeux spécifiques. Cela permet des processus sous atmosphères inerte (Azote, Argon), oxydante (Air) ou réductrice (Hydrogène).

Contrôle précis des variables de processus

Les opérateurs peuvent ajuster précisément les paramètres clés pour optimiser leur processus. Ces variables comprennent la vitesse de rotation, l'angle d'inclinaison du tube, le profil de température et le débit de gaz.

Adapté au traitement continu

La conception d'un four rotatif est intrinsèquement bien adaptée au traitement continu ou semi-continu des matériaux. Les systèmes d'alimentation et de collecte intégrés permettent une production automatisée à haut débit avec une intervention manuelle minimale.

Un four à tube rotatif convient-il à votre processus ?

Le choix du four approprié nécessite de faire correspondre les forces de la technologie à votre objectif principal.

- Si votre objectif principal est l'homogénéité ultime du produit : Le four à tube rotatif est le choix supérieur, car son action de mélange est conçue spécifiquement pour éliminer l'incohérence.

- Si votre objectif principal est de maximiser le débit pour les poudres ou les granulés : Le transfert de chaleur plus rapide et la capacité de traitement continu d'un four rotatif le rendent très efficace.

- Si vous traitez des matériaux délicats, friables ou de forme irrégulière : Évaluez attentivement le risque de dommages mécaniques dus au culbutage ; un four statique peut être une option plus sûre.

- Si votre objectif principal est un traitement thermique simple avec un budget limité : Un four tubulaire statique standard offre une solution plus rentable avec moins de complexité mécanique.

En fin de compte, le choix du bon four dépend de la compréhension de l'impact du transfert de chaleur sur votre matériau et vos objectifs de processus spécifiques.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Chauffage uniforme | Élimine les points chauds/froids grâce au culbutage continu pour une répartition homogène de la température. |

| Efficacité accrue | Un transfert de chaleur plus rapide réduit les temps de traitement et augmente le débit. |

| Homogénéité du produit | Assure que chaque particule est traitée de manière égale pour des résultats reproductibles et de haute qualité. |

| Flexibilité opérationnelle | Adaptable à diverses atmosphères (inerte, oxydante, réductrice) avec un contrôle précis des paramètres. |

Prêt à améliorer les performances de votre laboratoire avec un four à tube rotatif personnalisé ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent offrir une uniformité, une efficacité et une fiabilité supérieures pour vos processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre