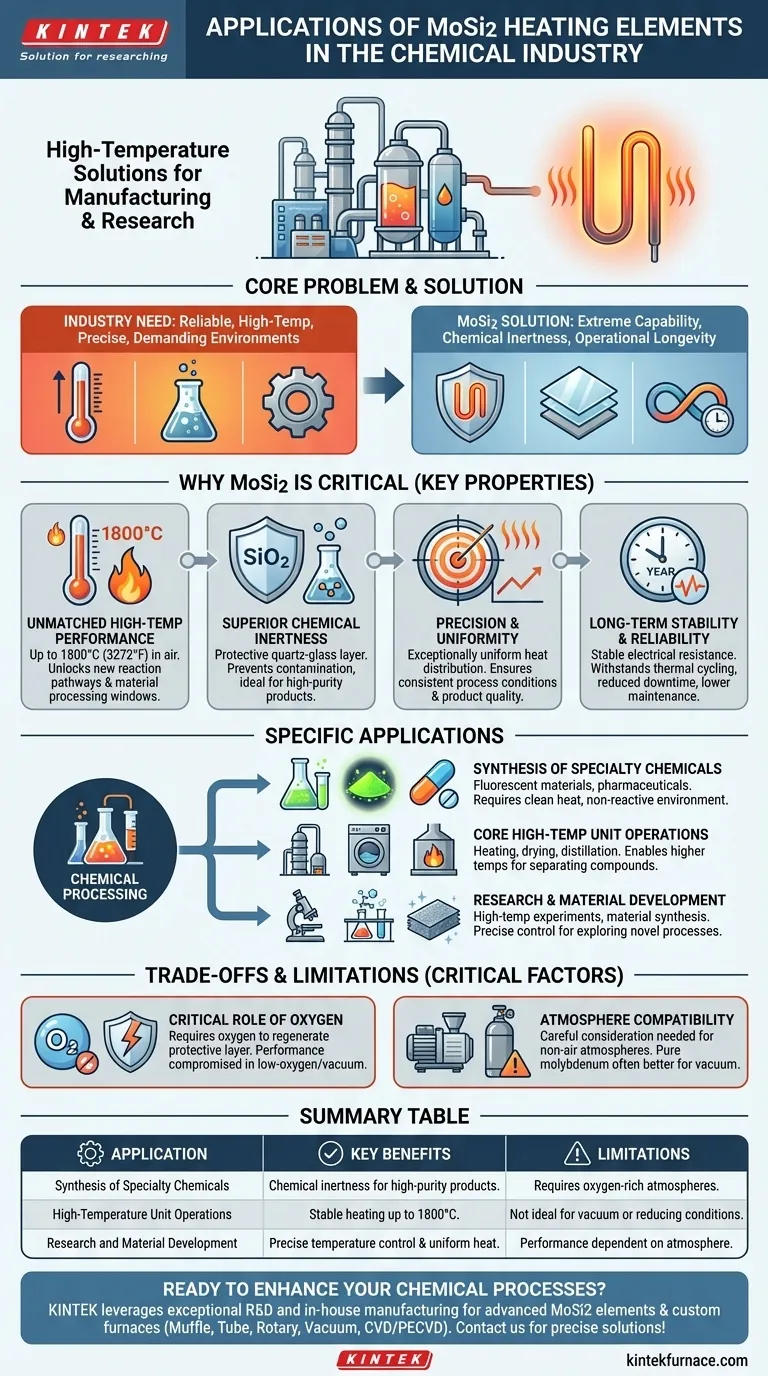

Dans l'industrie chimique, les éléments chauffants en disiliciure de molybdène (MoSi2) sont utilisés pour une gamme de procédés à haute température essentiels à la fabrication et à la recherche. Ils sont spécifiquement utilisés dans la synthèse de produits spécialisés tels que les matériaux fluorescents et les médicaments, ainsi que pour des opérations unitaires fondamentales, notamment le chauffage, le séchage et la distillation à haute température, là où les appareils de chauffage conventionnels ne peuvent pas fonctionner.

Le besoin de l'industrie chimique en chauffage fiable à haute température dans des environnements précis et souvent exigeants constitue le problème central. Les éléments MoSi2 résolvent ce problème en offrant une combinaison unique de capacité à atteindre des températures extrêmes, d'inertie chimique et de longévité opérationnelle difficile à égaler.

Pourquoi le MoSi2 est un outil essentiel pour le traitement chimique

Les éléments MoSi2 ne sont pas seulement une autre option de chauffage ; leurs propriétés matérielles spécifiques les rendent particulièrement adaptés aux défis de la production chimique et de la recherche modernes. Comprendre ces propriétés révèle pourquoi ils sont un choix privilégié pour les applications à enjeux élevés.

Performance à haute température inégalée

Les éléments MoSi2 peuvent fonctionner de manière stable à l'air à des températures allant jusqu'à 1800°C (3272°F). Cette capacité ouvre des voies de réaction chimique et des fenêtres de traitement des matériaux qui sont tout simplement inaccessibles avec la plupart des autres technologies de chauffage électrique.

Inertie chimique supérieure

La surface d'un élément MoSi2 forme une couche protectrice de verre de quartz (SiO2) lorsqu'il est chauffé. Cette couche rend l'élément très résistant à l'oxydation et chimiquement inerte, l'empêchant de réagir avec ou de contaminer les produits chimiques traités. Ceci est essentiel pour la production de médicaments et de matériaux de haute pureté.

Précision et uniformité

Ces éléments fournissent une distribution de chaleur exceptionnellement uniforme au sein d'un four ou d'un réacteur. Cela évite les points chauds et garantit des conditions de processus constantes, ce qui est vital pour obtenir des rendements de réaction prévisibles et une qualité de produit cohérente dans les synthèses chimiques sensibles.

Stabilité et fiabilité à long terme

Les éléments MoSi2 ne souffrent pas des mêmes effets de vieillissement que de nombreux éléments métalliques, ce qui signifie que leur résistance électrique reste stable pendant des milliers d'heures de fonctionnement. Ils peuvent également résister à des cycles thermiques rapides sans dégradation, ce qui entraîne une réduction des temps d'arrêt, des coûts de maintenance plus faibles et des résultats de processus hautement reproductibles.

Applications spécifiques dans l'industrie chimique

Les propriétés du MoSi2 se traduisent directement par plusieurs domaines d'application clés, allant du traitement en vrac à la recherche de pointe.

Synthèse de produits chimiques de spécialité

La fabrication de produits tels que les matériaux fluorescents et certains produits pharmaceutiques nécessite souvent des températures élevées et un environnement stérile et non réactif. La capacité du MoSi2 à fournir une chaleur propre sans contamination le rend idéal pour ces processus de synthèse exigeants.

Opérations unitaires fondamentales à haute température

Les processus d'ingénierie chimique standard tels que le chauffage, le séchage et la distillation sont améliorés par les éléments MoSi2. Ils permettent à ces opérations d'être effectuées à des températures beaucoup plus élevées, ce qui peut être nécessaire pour séparer des composés ayant des points d'ébullition très élevés ou pour sécher rapidement des matériaux thermiquement stables.

Recherche et développement de matériaux

Dans les laboratoires et les environnements de R&D, les éléments chauffants MoSi2 sont inestimables pour les expériences à haute température et la synthèse de matériaux. Leur contrôle précis de la température et leur large plage de fonctionnement permettent aux chercheurs d'explorer de nouveaux processus chimiques et de créer de nouveaux matériaux dans des conditions extrêmes.

Comprendre les compromis et les limites

Bien que puissants, les éléments MoSi2 ne sont pas une solution universelle. Leur performance optimale dépend de conditions de fonctionnement spécifiques, et comprendre ces limites est essentiel à leur mise en œuvre réussie.

Le rôle critique de l'oxygène

La couche de silice protectrice (SiO2) qui confère au MoSi2 sa résistance chimique doit pouvoir se régénérer. Ce processus nécessite la présence d'oxygène. Dans les atmosphères à faible teneur en oxygène, réductrices ou sous vide, cette couche protectrice ne peut pas se reformer si elle est endommagée, ce qui oblige à réduire la température de fonctionnement maximale pour éviter la défaillance de l'élément.

Compatibilité atmosphérique

Bien qu'excellents à l'air, les éléments MoSi2 nécessitent une évaluation minutieuse pour les autres atmosphères. Pour les processus à température modérée sous vide poussé, les éléments en molybdène pur sont souvent un meilleur choix. L'adéquation du MoSi2 doit toujours être évaluée par rapport à l'atmosphère chimique spécifique du processus.

Faire le bon choix pour votre application

Le choix du bon élément chauffant nécessite d'aligner les forces de la technologie sur votre objectif de processus principal.

- Si votre objectif principal est la production à haute température à l'air : Les éléments MoSi2 sont un choix exceptionnel, offrant une stabilité, une longévité et un chauffage propre inégalés jusqu'à 1800°C.

- Si votre objectif principal est la synthèse de haute pureté ou la R&D : L'inertie chimique et le chauffage précis et uniforme du MoSi2 garantissent la qualité du produit et des résultats expérimentaux reproductibles.

- Si votre objectif principal est le traitement sous vide ou dans une atmosphère réductrice : Vous devez évaluer attentivement la température de fonctionnement et l'atmosphère, car la performance du MoSi2 est compromise sans oxygène suffisant.

En fin de compte, comprendre les propriétés fondamentales du MoSi2 vous permet de tirer parti de sa puissance pour la bonne application.

Tableau récapitulatif :

| Application | Avantages clés |

|---|---|

| Synthèse de produits chimiques de spécialité | Inertie chimique pour des produits de haute pureté comme les produits pharmaceutiques et les matériaux fluorescents |

| Opérations unitaires à haute température | Chauffage stable jusqu'à 1800°C pour les processus de séchage, de distillation et de chauffage |

| Recherche et développement de matériaux | Contrôle précis de la température et chaleur uniforme pour des résultats expérimentaux cohérents |

| Limites | Nécessite des atmosphères riches en oxygène ; n'est pas idéal pour les conditions de vide ou réductrices |

Prêt à améliorer vos processus chimiques avec des solutions fiables à haute température ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des éléments chauffants MoSi2 avancés et des systèmes de fours personnalisés tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent une adaptation précise à vos besoins expérimentaux uniques, augmentant l'efficacité et la pureté des produits. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications dans l'industrie chimique !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables