Pour les applications CVD impliquant des poudres ou des particules, l'avantage principal d'un four tubulaire rotatif est sa capacité à fournir des revêtements et des propriétés matérielles exceptionnellement uniformes. La rotation continue garantit que chaque surface du matériau est constamment exposée à la fois à la chaleur et aux gaz précurseurs, un niveau d'homogénéité presque impossible à atteindre avec des matériaux en vrac dans un four statique.

L'avantage fondamental d'un four tubulaire rotatif est qu'il transforme un processus de lot statique en un processus dynamique et continu. Cela résout le défi crucial du traitement uniforme des poudres et des granulés, conduisant à des matériaux de meilleure qualité, une efficacité accrue et une meilleure évolutivité, du laboratoire à la production industrielle.

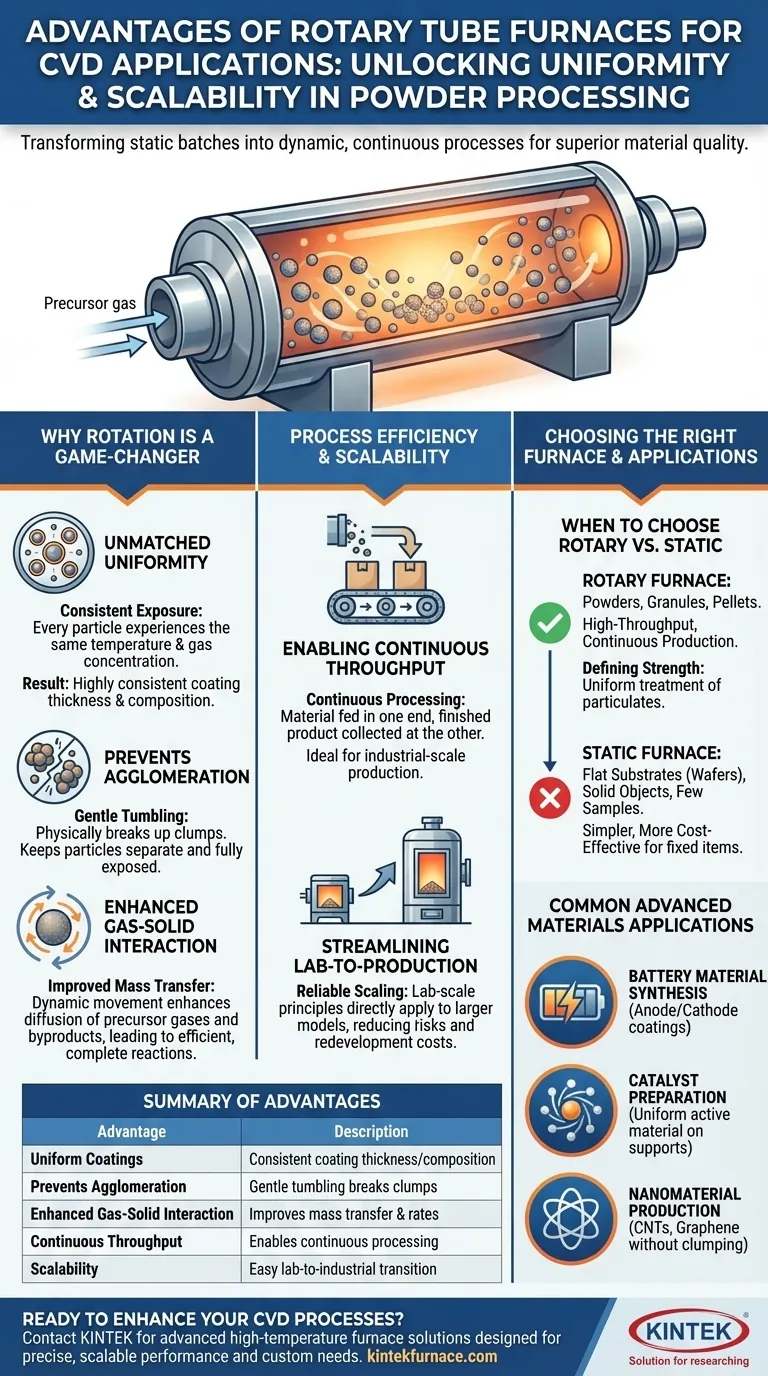

Pourquoi la rotation change la donne pour le CVD

En dépôt chimique en phase vapeur (CVD), l'objectif est de déposer un film mince et uniforme à partir d'une phase gazeuse sur un substrat. Lorsque ce substrat est une poudre, un four statique présente un problème fondamental : le gaz ne peut pas atteindre les particules au milieu et au fond du tas. Un four rotatif résout directement ce problème.

Uniformité inégalée du revêtement et thermique

Dans un tube statique, la couche supérieure de poudre est traitée différemment de la couche inférieure. Un four rotatif agite doucement le matériau, garantissant que chaque particule est cycliquement ramenée à la surface.

Ce mélange constant garantit que toutes les particules subissent le même profil de température et la même concentration de gaz précurseur, ce qui se traduit par une épaisseur de revêtement et une composition matérielle très constantes.

Prévention de l'agglomération des particules

Les poudres fines ont une tendance naturelle à s'agglomérer lorsqu'elles sont chauffées. Cette agglomération protège les surfaces intérieures du processus CVD, entraînant des réactions incomplètes et des produits non uniformes.

L'action de culbutage mécanique douce d'un four rotatif brise physiquement ces agglomérats au fur et à mesure qu'ils se forment, gardant les particules séparées et entièrement exposées.

Interaction gaz-solide améliorée

Le mouvement dynamique du matériau du substrat améliore le transfert de masse. Lorsque le lit de poudre est culbuté, il améliore la diffusion des gaz précurseurs vers les surfaces des particules et la diffusion des sous-produits de réaction loin d'elles.

Cela conduit à une réaction chimique plus efficace et complète, ce qui peut augmenter les taux de dépôt et améliorer la qualité globale du matériau final.

Efficacité du processus et évolutivité

Au-delà de la qualité des matériaux, les fours rotatifs offrent des avantages opérationnels significatifs, en particulier lors du passage d'expériences à petite échelle en laboratoire.

Permettre un débit continu

Contrairement aux fours statiques qui fonctionnent sur une base fixe lot par lot, de nombreux fours rotatifs sont conçus pour le traitement continu ou semi-continu des matériaux.

La matière première peut être introduite à une extrémité du tube rotatif et le produit fini collecté à l'autre, augmentant considérablement le débit et le rendant adapté à la production à l'échelle industrielle.

Rationalisation de l'adaptation du laboratoire à la production

Les principes d'un four rotatif à l'échelle du laboratoire sont directement applicables aux modèles industriels plus grands. Cela rend le processus beaucoup plus facile à mettre à l'échelle.

Le développement d'un processus dans un petit four rotatif fournit un plan fiable pour la production, réduisant les risques et les coûts de redéveloppement associés à la mise à l'échelle.

Comprendre les compromis : Fours rotatifs vs. statiques

Un four rotatif est un outil spécialisé, pas une solution universelle. Le choix du bon four dépend entièrement de la nature de votre substrat et de vos objectifs de traitement.

Quand choisir un four rotatif

Un four rotatif est le choix évident lorsque votre substrat est une poudre, un granulé ou une pastille. Sa capacité à assurer un traitement uniforme des particules est sa force principale.

C'est également l'option supérieure si votre objectif est une production à haut débit ou continue, car sa conception prend intrinsèquement en charge ce flux de travail.

Quand un four statique est supérieur

Pour le traitement de substrats plats (comme les plaquettes de silicium), d'objets solides ou d'un petit nombre d'échantillons fixes, un four tubulaire statique standard est plus pratique, plus simple et plus rentable.

Dans ces cas, la complexité et le mouvement d'un système rotatif n'offrent aucun avantage et ne feraient que compliquer inutilement la configuration.

Principales caractéristiques de conception

Quel que soit le type, un four de haute qualité pour CVD offrira un contrôle précis de l'atmosphère pour la manipulation des gaz inertes ou réactifs. Les conceptions modernes comportent également une isolation céramique robuste et des boîtiers à double paroi pour assurer l'efficacité énergétique et de faibles températures de surface externes pour la sécurité de l'opérateur.

Applications courantes dans les matériaux avancés

Les avantages uniques des fours tubulaires rotatifs les rendent essentiels pour la production d'une variété de matériaux hautes performances où l'uniformité est essentielle.

Synthèse de matériaux de batterie

Les fours rotatifs sont largement utilisés pour synthétiser et revêtir les matériaux d'anode et de cathode (comme l'alumine ou le graphite). Le processus garantit que chaque particule a la composition et le revêtement souhaités, ce qui est vital pour les performances et la durée de vie de la batterie.

Préparation de catalyseurs

Lors de la création de catalyseurs, une fine couche de matériau actif est souvent déposée sur un support de poudre à grande surface. Un four rotatif garantit que ce revêtement est appliqué uniformément, maximisant le nombre de sites actifs et l'efficacité globale du catalyseur.

Production de nanomatériaux

Dans la synthèse de nanomatériaux comme les nanotubes de carbone (CNT) ou le graphène, les fours rotatifs aident à produire un produit plus uniforme en empêchant les nanoparticules de s'agglomérer pendant leur phase de croissance à haute température.

Faire le bon choix pour votre application

Le choix de la technologie de four appropriée est une décision critique qui a un impact direct sur la qualité de vos résultats et l'efficacité de votre flux de travail.

- Si votre objectif principal est le traitement de poudres, granulés ou pastilles : Un four rotatif est le choix idéal pour assurer l'uniformité et prévenir l'agglomération.

- Si votre objectif principal est le revêtement de substrats plats ou d'objets solides uniques : Un four tubulaire statique standard est plus pratique et plus économique.

- Si votre objectif principal est la mise à l'échelle d'un processus à base de poudre du laboratoire à la production : La capacité de traitement continu d'un four rotatif en fait un investissement supérieur à long terme.

En adaptant la force principale du four – la manipulation dynamique des matériaux – à votre substrat spécifique, vous pouvez atteindre de manière fiable vos objectifs de traitement des matériaux.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Revêtements uniformes | Assure une épaisseur de revêtement et une composition matérielle constantes pour toutes les particules grâce à une rotation continue. |

| Prévient l'agglomération | Le culbutage doux brise les amas, gardant les particules séparées et entièrement exposées pendant le CVD. |

| Interaction gaz-solide améliorée | Améliore le transfert de masse pour des réactions efficaces et des taux de dépôt plus élevés. |

| Débit continu | Permet un traitement semi-continu ou continu, idéal pour la mise à l'échelle du laboratoire à la production. |

| Évolutivité | Transition facile des modèles de laboratoire aux modèles industriels, réduisant les coûts de redéveloppement. |

Prêt à améliorer vos processus CVD avec des résultats uniformes et de haute qualité ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancées à haute température. Nos fours tubulaires rotatifs sont conçus pour offrir des performances précises et évolutives pour les applications de poudres et de particules, avec une forte personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre gamme de produits, y compris les fours rotatifs, les fours à moufle, à tube, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD, peut optimiser votre flux de travail et stimuler l'innovation dans les matériaux de batterie, les catalyseurs et les nanomatériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température