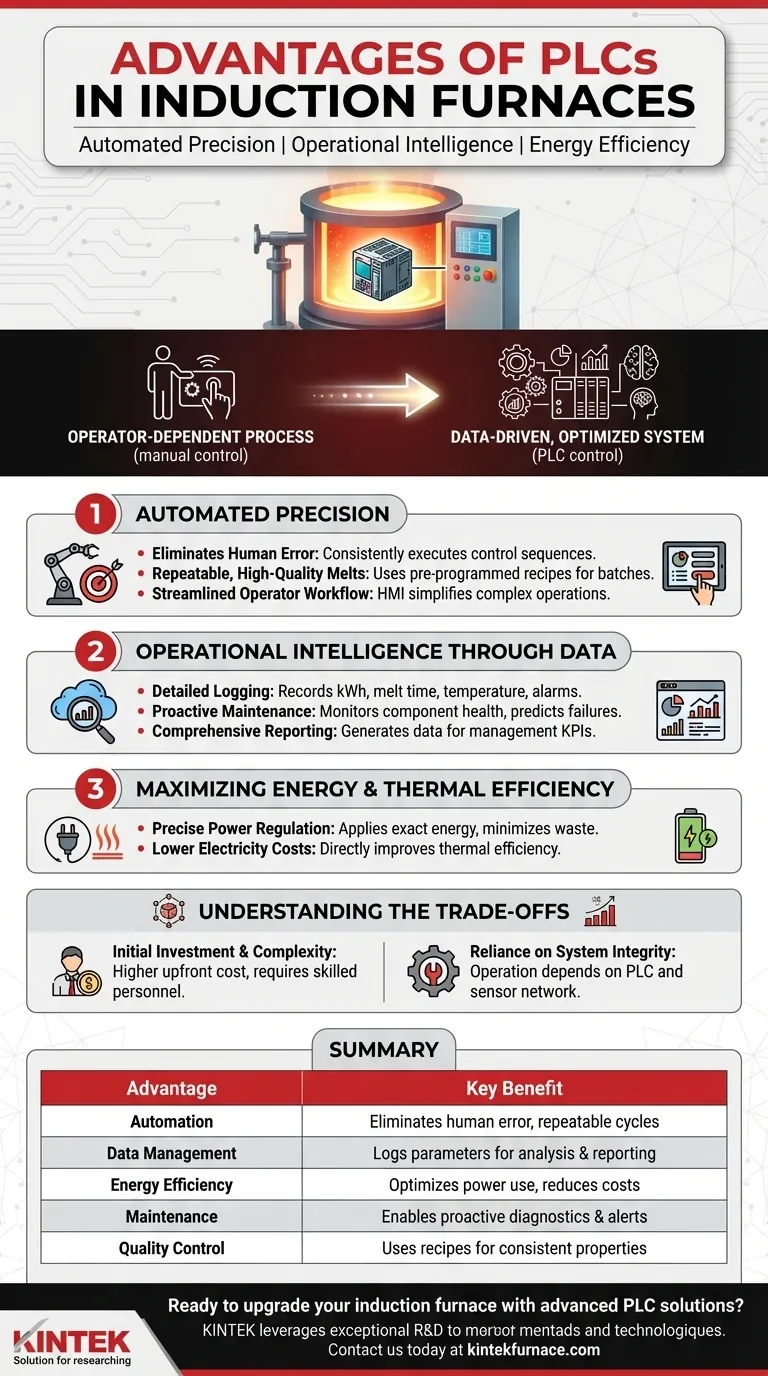

En bref, l'intégration d'un contrôleur logique programmable (PLC) dans un four à induction transforme l'opération en permettant une automatisation précise des processus, des performances constantes et une gestion détaillée des données. Il remplace les approximations manuelles et les contrôles disparates par un système centralisé et intelligent qui garantit que chaque cycle de fusion est reproductible, efficace et entièrement documenté.

L'avantage principal d'un PLC n'est pas seulement l'automatisation ; c'est la transition d'un processus dépendant de l'opérateur vers un système de fabrication axé sur les données, hautement optimisé et prévisible. Ce changement débloque des gains significatifs en qualité, en efficacité et en intelligence opérationnelle.

De l'intervention manuelle à la précision automatisée

L'impact le plus immédiat d'un PLC est l'abandon du contrôle manuel à forte variance. Il systématise l'ensemble du processus de fusion, intégrant les connaissances expertes directement dans la logique de la machine.

Élimination de l'erreur humaine

En automatisant les séquences de contrôle, les maintiens de température et les ajustements de puissance, un PLC élimine le risque d'erreurs de l'opérateur. Cela garantit que chaque cycle s'exécute selon une norme prédéfinie et optimale.

Cette automatisation garantit des performances constantes et sans erreur, réduisant les taux de rebut et l'énergie gaspillée causée par des entrées manuelles incorrectes.

Fusions reproductibles de haute qualité avec des recettes

Les PLC excellent dans la gestion des "recettes" – des ensembles de paramètres préprogrammés pour différents alliages ou tailles de charge. Un opérateur peut sélectionner une recette, et le PLC exécutera automatiquement l'ensemble du cycle de fusion avec précision.

Cette capacité facilite le passage d'un travail de production à l'autre tout en garantissant que les propriétés du matériau du produit final sont constantes lot après lot.

Flux de travail de l'opérateur rationalisé

Les PLC modernes sont associés à une interface homme-machine (HMI), un écran tactile convivial qui visualise l'ensemble du processus.

Cette interface simplifie les opérations complexes, fournit des alertes claires et guide l'opérateur, réduisant la charge cognitive et le temps de formation nécessaires pour faire fonctionner efficacement le four.

Débloquer l'intelligence opérationnelle grâce aux données

Un four contrôlé par PLC n'est plus une "boîte noire". Il devient une source de données précieuses qui peuvent être utilisées pour l'amélioration continue, la maintenance et les rapports de gestion.

Journalisation détaillée pour l'analyse des processus

Le PLC enregistre méticuleusement chaque paramètre critique du cycle de fusion. Cela inclut la consommation d'énergie (kWh), le temps de fusion, les courbes de température et l'historique des alarmes.

Ces données sont inestimables pour les ingénieurs de processus qui cherchent à analyser les performances, à identifier les goulots d'étranglement et à optimiser la consommation d'énergie ou les temps de cycle.

Maintenance proactive et diagnostics

Le PLC surveille constamment l'état des composants du four, de l'alimentation électrique (comme les IGBT) aux systèmes de refroidissement.

Il peut être programmé pour signaler les anomalies ou prédire les pannes potentielles avant qu'elles ne provoquent un arrêt, permettant une stratégie de maintenance proactive plutôt que réactive.

Rapports complets pour la direction

Les données stockées par le PLC peuvent être facilement extraites pour générer des rapports détaillés à des fins d'analyse et de conformité. Cela aide la direction à suivre les indicateurs clés de performance (KPI) tels que le coût énergétique par tonne, l'efficacité globale de l'équipement (OEE) et la production.

Maximiser l'énergie et l'efficacité thermique

Bien que des technologies comme les alimentations électriques à moyenne fréquence et les IGBT soient essentielles à une efficacité thermique élevée, un PLC agit comme le cerveau nécessaire pour exploiter leur plein potentiel.

Régulation précise de la puissance

Un PLC peut exécuter des stratégies de contrôle de puissance sophistiquées, appliquant exactement la bonne quantité d'énergie à chaque étape de la fusion. Cela évite la surchauffe et minimise l'énergie gaspillée à maintenir le métal à température.

Ce contrôle précis garantit qu'une plus grande partie de l'énergie d'entrée est directement utilisée pour faire fondre le métal, améliorant directement l'efficacité thermique du four et réduisant les coûts d'électricité.

Comprendre les compromis

Bien que très bénéfique, un système PLC n'est pas un simple remplacement "plug-and-play". Il représente un changement fondamental dans la philosophie opérationnelle.

Investissement initial et complexité

La mise à niveau vers un système basé sur PLC implique un coût initial plus élevé pour le matériel, les logiciels et l'intégration. Elle nécessite également du personnel ayant les compétences pour programmer et maintenir le système, ce qui peut nécessiter une formation supplémentaire.

Dépendance à l'intégrité du système

Dans un système entièrement automatisé, l'opération dépend du PLC et de son réseau de capteurs. Une défaillance d'un capteur critique ou du contrôleur lui-même peut arrêter la production jusqu'à ce qu'il soit réparé, alors que des systèmes manuels plus simples pourraient avoir des solutions de contournement rudimentaires.

Faire le bon choix pour votre opération

La décision d'adopter un PLC dépend de vos objectifs opérationnels spécifiques.

- Si votre objectif principal est une qualité de produit constante : La capacité de programmer, stocker et exécuter des recettes de fusion précises est l'avantage clé, éliminant la variation d'un lot à l'autre.

- Si votre objectif principal est de réduire les coûts d'exploitation : La régulation précise de la puissance et l'automatisation des processus du PLC réduiront la consommation d'énergie et les rebuts coûteux causés par l'erreur humaine.

- Si votre objectif principal est l'optimisation des processus et l'analyse des données : La journalisation complète des données fournit les informations critiques nécessaires pour prendre des décisions éclairées en vue d'une amélioration continue et d'une maintenance prédictive.

En fin de compte, un PLC transforme votre four d'un simple outil de chauffage en un actif de production intelligent et axé sur les données.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Automatisation | Élimine l'erreur humaine, assure des cycles reproductibles |

| Gestion des données | Enregistre les paramètres pour l'analyse et le reporting |

| Efficacité énergétique | Optimise l'utilisation de l'énergie, réduit les coûts |

| Maintenance | Permet des diagnostics proactifs et des alertes |

| Contrôle qualité | Utilise des recettes pour des propriétés matérielles constantes |

Prêt à améliorer votre four à induction avec des solutions PLC avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous adaptons des solutions pour répondre à vos besoins expérimentaux uniques, améliorant l'efficacité, la qualité et l'intelligence opérationnelle. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons transformer les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire