Pour tout laboratoire dentaire ou clinicien, l'avantage principal d'un four de frittage de zircone moderne réside dans sa capacité à fournir des résultats exceptionnellement cohérents et reproductibles. Cette fiabilité découle de son contrôle précis et automatisé des deux variables les plus critiques du processus de frittage : la température et le temps. En gérant l'intégralité du cycle thermique, le four garantit que chaque restauration atteint la densité, la résistance et la qualité esthétique souhaitées.

La cohérence d'un four de frittage de zircone n'est pas une caractéristique, mais le résultat direct de sa conception fondamentale. Elle transforme le processus volatil de densification de la céramique en une étape de fabrication prévisible et reproductible en contrôlant méticuleusement chaque phase du cycle de chauffage et de refroidissement.

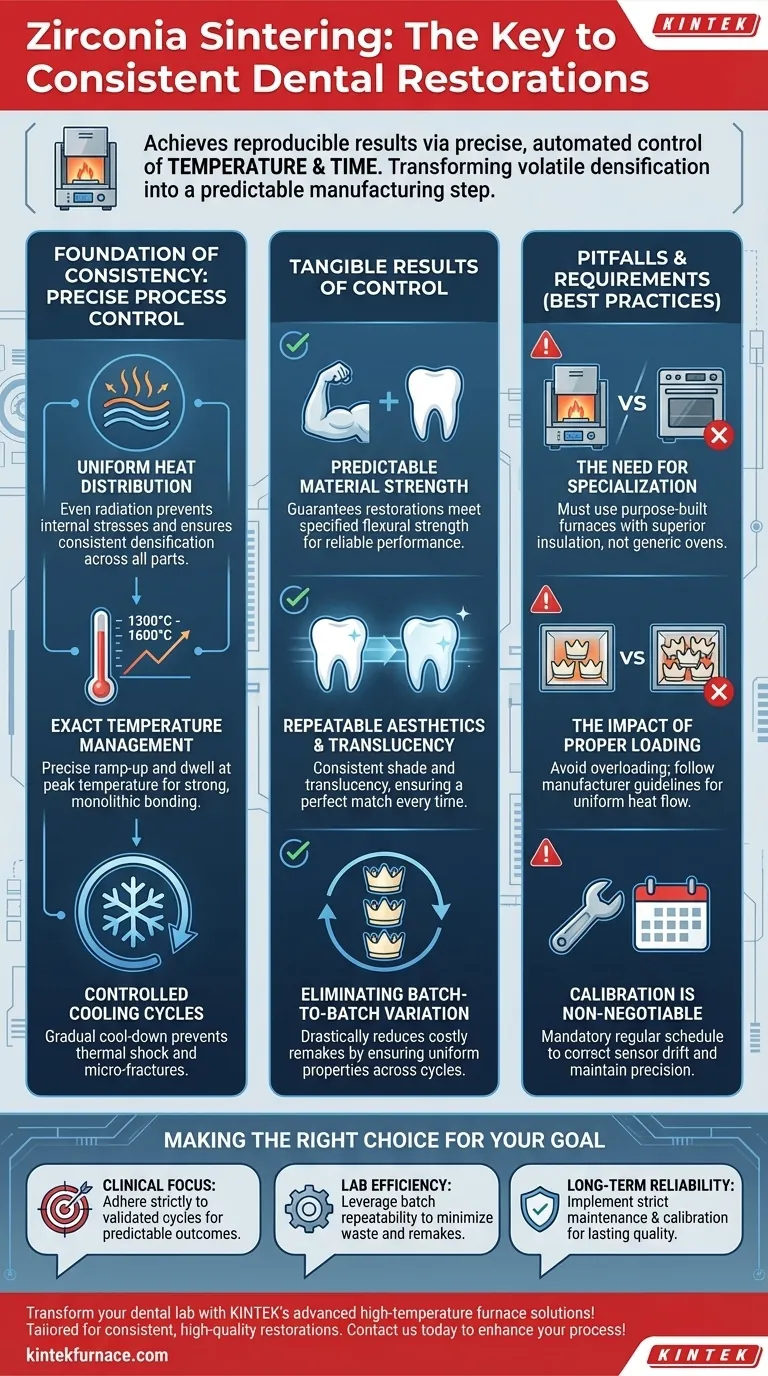

Le fondement de la cohérence : contrôle précis du processus

Un four spécialisé pour la zircone ne fait pas que chauffer ; il gère un parcours thermique complexe. C'est ce contrôle qui différencie une restauration de haute qualité d'un échec.

Distribution uniforme de la chaleur

Le processus commence par des éléments chauffants avancés conçus pour rayonner la chaleur uniformément dans toute la chambre de frittage. Cette uniformité est essentielle pour garantir que toutes les parties de chaque restauration — qu'il s'agisse d'une couronne unique ou d'un bridge complet de l'arcade — se densifient au même rythme, évitant ainsi les contraintes internes et les points faibles.

Gestion exacte de la température

La zircone doit être chauffée progressivement jusqu'à une température maximale spécifique, généralement comprise entre 1300°C et 1600°C. Le contrôleur du four exécute avec précision cette montée en température, puis maintient cette température maximale pendant une phase de « palier » ou de « trempage ». C'est pendant cette phase que les particules de zircone se lient et se densifient, créant une structure monolithique solide.

Cycles de refroidissement contrôlés

Le refroidissement est tout aussi important que le chauffage. Un refroidissement progressif et contrôlé empêche le choc thermique, qui peut provoquer des micro-fissures et compromettre l'intégrité de la restauration finale. Ce processus géré garantit que le matériau est stable et sans contrainte.

Les résultats tangibles du contrôle du frittage

Ce niveau de contrôle des processus se traduit directement par des résultats prévisibles et de haute qualité sur lesquels les laboratoires et leurs clients peuvent compter.

Résistance prévisible du matériau

En assurant une densification correcte et complète, le four produit des restaurations qui atteignent systématiquement leur résistance à la flexion spécifiée. Cela élimine les conjectures et donne l'assurance que la restauration fonctionnera comme prévu dans la bouche du patient.

Esthétique et translucidité reproductibles

La teinte et la translucidité finales de la zircone sont fortement influencées par le cycle de frittage. Un processus constant garantit que le résultat esthétique d'une restauration d'aujourd'hui sera identique à celui d'une restauration produite des semaines ou des mois plus tard, assurant un ajustement parfait à chaque fois.

Élimination de la variation d'un lot à l'autre

Pour un environnement de production, c'est l'avantage ultime. Un four correctement calibré élimine la variation entre différents cycles de frittage. Cela signifie que chaque lot de couronnes ou de bridges aura les mêmes propriétés physiques et esthétiques, réduisant considérablement le besoin de reprises coûteuses.

Comprendre les pièges et les exigences

Atteindre cette cohérence nécessite plus que la simple possession de l'équipement. Le four est un instrument de précision qui doit être utilisé correctement.

La nécessité de la spécialisation

Vous ne pouvez pas utiliser un four à haute température générique pour la zircone. Les fours de frittage sont construits spécifiquement avec une isolation supérieure et des éléments chauffants non contaminants, adaptés aux exigences chimiques et physiques des céramiques de zircone.

L'impact du chargement approprié

La cohérence dépend également de l'opérateur. Surcharger la chambre ou placer les restaurations trop près les unes des autres peut entraver l'écoulement uniforme de la chaleur, créant des points froids et des résultats incohérents. Le respect des directives du fabricant concernant le chargement est essentiel.

L'étalonnage est non négociable

Avec le temps, les capteurs de température du four (thermocouples) peuvent dériver. Pour maintenir la précision requise pour des résultats constants, un calendrier d'étalonnage régulier n'est pas facultatif — c'est une partie obligatoire du contrôle de qualité professionnel.

Faire le bon choix pour votre objectif

En comprenant comment un four assure la cohérence, vous pouvez mieux l'exploiter pour répondre à vos besoins opérationnels spécifiques.

- Si votre objectif principal est les résultats cliniques : Adhérez strictement aux cycles de frittage validés du fabricant de zircone pour garantir une résistance et une esthétique prévisibles pour chaque cas.

- Si votre objectif principal est l'efficacité du laboratoire : Tirez parti de la reproductibilité d'un lot à l'autre du four pour minimiser les reprises, réduire le gaspillage de matériaux et augmenter la productivité globale.

- Si votre objectif principal est la fiabilité à long terme : Mettez en œuvre un programme strict de maintenance et d'étalonnage pour garantir que votre four reste une source de qualité prévisible pour les années à venir.

En fin de compte, maîtriser le processus de frittage transforme une étape de production critique d'une variable en une constante fiable.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Contrôle précis du processus | Gestion automatisée de la température et du temps pour des cycles de frittage uniformes. |

| Distribution uniforme de la chaleur | Le chauffage homogène prévient les contraintes internes et assure une densification constante. |

| Résistance prévisible du matériau | Garantit que les restaurations atteignent la résistance à la flexion spécifiée pour une performance fiable. |

| Esthétique reproductible | Translucidité et correspondance des teintes constantes sur tous les lots. |

| Élimine la variation d'un lot à l'autre | Réduit les reprises et le gaspillage de matériaux grâce à des résultats fiables et reproductibles. |

Transformez votre laboratoire dentaire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des fours de frittage de zircone spécialisés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, adaptés à vos besoins uniques. Nos capacités de personnalisation approfondies garantissent un contrôle précis pour des restaurations cohérentes et de haute qualité — stimulant l'efficacité et réduisant les coûts. Contactez-nous dès aujourd'hui pour découvrir comment nous pouvons améliorer votre processus de frittage et fournir des résultats fiables !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites

- Quel rôle jouent la plage de température et la précision dans les performances des fours dentaires ? Assurez la précision pour des restaurations dentaires supérieures

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision