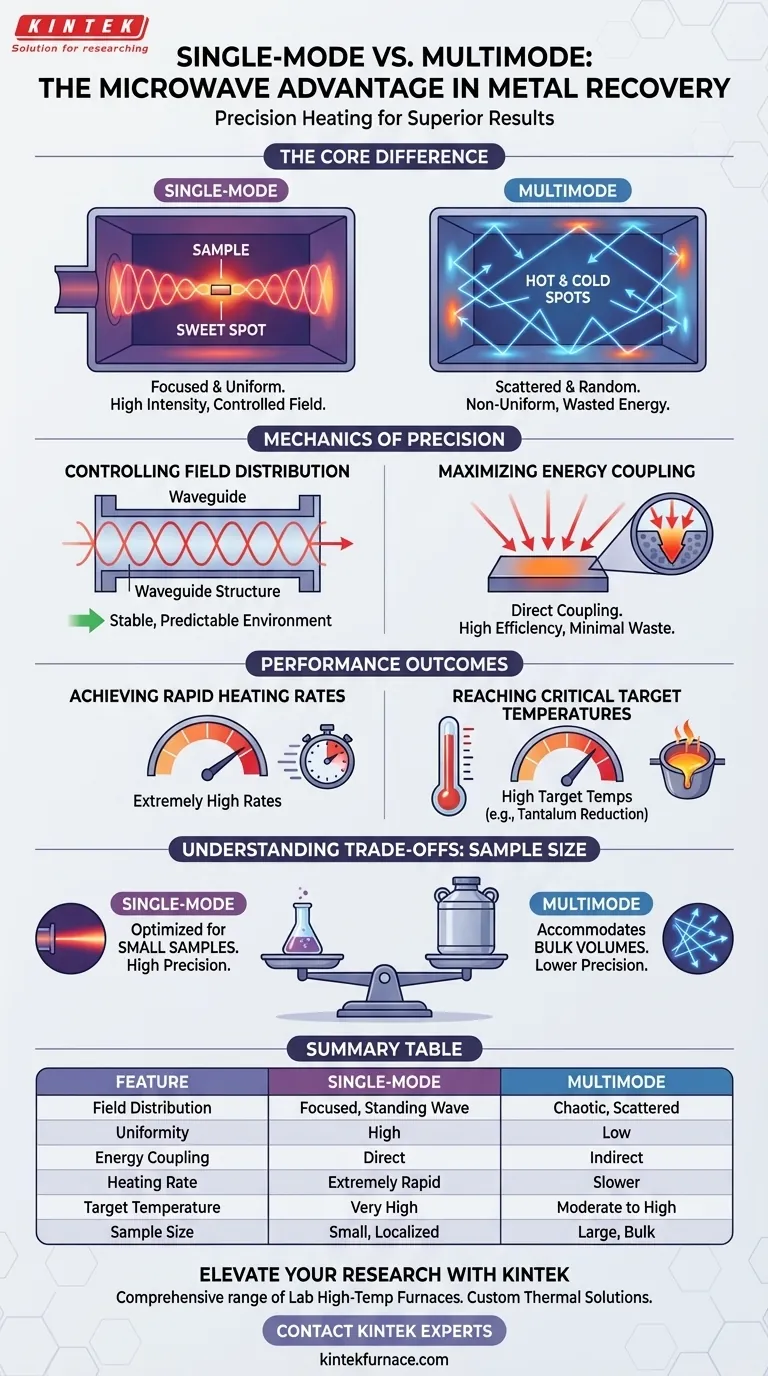

Le principal avantage d'un générateur de micro-ondes monomode est sa capacité à créer un champ électromagnétique très focalisé et uniforme, surpassant considérablement la distribution dispersée des systèmes multimodes standard. En canalisant l'énergie à travers une structure de guide d'ondes spécifique, le système cible précisément l'échantillon, garantissant que la quantité maximale d'énergie est couplée directement au matériau plutôt que d'être gaspillée dans la cavité.

La différence fondamentale réside dans le contrôle : les systèmes multimodes créent des « points chauds et froids » aléatoires, tandis que les générateurs monomodes concentrent l'énergie dans une zone spécifique de haute intensité. Cette précision permet les vitesses de chauffage et les températures extrêmes requises pour des processus chimiques complexes, tels que la réduction sélective du tantale.

La mécanique du chauffage de précision

Contrôle de la distribution du champ

Les systèmes multimodes standard fonctionnent en faisant rebondir les micro-ondes de manière chaotique à l'intérieur d'une cavité. Cela entraîne souvent des distributions non uniformes de la force du champ, ce qui signifie que certaines parties de votre échantillon peuvent surchauffer tandis que d'autres restent sous-traitées.

En revanche, un générateur monomode utilise une structure de guide d'ondes spécifique pour créer un motif d'ondes stationnaires. Cette approche conçue élimine la dispersion chaotique, fournissant un environnement électromagnétique stable et prévisible pour l'expérience.

Maximiser le couplage d'énergie

La géométrie d'un système monomode permet à l'utilisateur de placer l'échantillon à l'emplacement exact de l'intensité maximale du champ. Les notes de référence indiquent que cette configuration couple précisément l'énergie sur de petits échantillons situés au centre de la chambre de réaction.

Ce couplage direct assure une grande efficacité. Au lieu de chauffer l'air ou les parois de la chambre, l'énergie électromagnétique est absorbée presque exclusivement par le métal cible, pilotant la réaction avec un minimum de gaspillage.

Résultats de performance dans la récupération de métaux

Atteindre des vitesses de chauffage rapides

Pour la récupération de métaux, la vitesse détermine souvent le succès de la réaction. L'intensité focalisée d'un système monomode permet des vitesses de chauffage extrêmement élevées que les systèmes multimodes ne peuvent tout simplement pas égaler. Cette montée rapide en température est essentielle pour surmonter rapidement les barrières d'énergie d'activation élevées.

Atteindre les températures cibles critiques

Certains processus métallurgiques nécessitent une chaleur extrême pour faciliter la réduction. La conception monomode permet à l'échantillon d'atteindre des températures cibles élevées qui pourraient être inaccessibles dans un champ multimode dispersé. Cette capacité thermique est identifiée comme essentielle pour des applications telles que la réduction sélective de métaux comme le tantale.

Comprendre les compromis

Limitations de la taille de l'échantillon

Bien que les générateurs monomodes offrent un contrôle supérieur, ils sont limités par le volume. Le « point idéal » de haute intensité créé par le guide d'ondes est physiquement petit.

Par conséquent, ces systèmes sont optimisés pour les petits échantillons. Si une expérience nécessite le traitement simultané de grands volumes de matière en vrac, la nature focalisée du champ monomode devient une limitation plutôt qu'un atout.

Faire le bon choix pour votre expérience

La sélection du bon système de micro-ondes dépend entièrement des exigences spécifiques de votre processus de récupération de métaux.

- Si votre objectif principal est la précision de la réaction et la température : Choisissez un générateur monomode pour garantir le champ uniforme et de haute intensité requis pour les réductions chimiquement sensibles.

- Si votre objectif principal est le débit en volume en vrac : Un système multimode peut être plus approprié, à condition que vous puissiez accepter des vitesses de chauffage plus lentes et une distribution de température inégale.

Pour les expériences de récupération à enjeux élevés où le contrôle thermique est primordial, le générateur monomode reste le choix définitif.

Tableau récapitulatif :

| Caractéristique | Générateur de micro-ondes monomode | Système de micro-ondes multimode |

|---|---|---|

| Distribution du champ | Motif d'ondes stationnaires focalisé | Distribution chaotique et dispersée |

| Uniformité | Élevée (élimine les points chauds/froids) | Faible (points chauds/froids aléatoires) |

| Couplage d'énergie | Couplage direct, maximal sur l'échantillon | Couplage indirect, énergie gaspillée dans la cavité |

| Vitesse de chauffage | Extrêmement rapide | Plus lent, dispersé |

| Température cible | Très élevée (par exemple, pour la réduction du tantale) | Modérée à élevée |

| Taille de l'échantillon | Petits échantillons localisés | Grands volumes en vrac |

Élevez votre recherche métallurgique avec KINTEK

La précision est non négociable dans la récupération des métaux. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose une gamme complète de fours de laboratoire haute température, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD. Que vous ayez besoin de l'intensité focalisée de la technologie monomode ou d'une solution thermique personnalisée pour vos besoins de recherche uniques, nos ingénieurs sont là pour vous aider.

Maximisez l'efficacité de votre laboratoire et atteignez les températures de réaction critiques avec KINTEK. Contactez nos experts dès aujourd'hui pour trouver votre système idéal !

Guide Visuel

Références

- Ansan Pokharel, Terence Musho. Microwave-assisted recycling of tantalum and manganese from end-of-life tantalum capacitors. DOI: 10.1038/s41598-025-96574-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Pourquoi un MFC haute pression est-il nécessaire pour les systèmes CHP ? Obtenez la précision dans les données d'hydropyrolyse catalytique

- Quels sont les principaux composants d'un four de laboratoire ?Pièces essentielles pour un chauffage de précision

- Pourquoi les bateaux en alumine de haute pureté sont-ils utilisés comme conteneurs précurseurs dans la synthèse de MoS2 ? Assurer des matériaux 2D de haute qualité

- Pourquoi les hottes de laboratoire et les tubes de quartz scellés sont-ils obligatoires pour le BiF3 et le SbF3 ? Sécurité dans les réactions de fluoration à haute température

- Quel est le rôle d'un autoclave doublé de Téflon dans la synthèse des CQD ? Maîtriser la carbonisation hydrothermale pour des points quantiques de carbone de précision

- Pourquoi utilise-t-on une feuille de tantale de haute pureté lors de la fusion de l'alliage Ce2(Fe, Co)17 ? Protégez vos matériaux de terres rares

- Comment un capuchon en laiton et un élément de refroidissement fonctionnent-ils ensemble ? Assurer des joints expérimentaux fiables à haute température

- Comment un creuset en alumine est-il utilisé lors du frittage à 1100°C du LLZO dopé à l'indium ? Précautions d'expert expliquées