Les principaux avantages d'un four de fusion à induction IGBT sont son efficacité énergétique supérieure, ses vitesses de fusion plus rapides et plus constantes, et une interférence électrique minimale avec le réseau électrique de votre installation. Contrairement aux technologies plus anciennes, ces fours modernes utilisent des Transistors Bipolaires à Grille Isolée (IGBT) pour fournir une puissance constante tout au long du cycle de fusion, ce qui entraîne des avantages opérationnels et financiers significatifs.

La différence fondamentale n'est pas seulement une mise à niveau des composants, mais un changement fondamental de performance. Alors que les anciens fours basés sur SCR présentent des compromis entre vitesse, efficacité et stabilité du réseau, la technologie IGBT est conçue pour offrir les trois simultanément, réduisant le coût total de possession et augmentant la productivité.

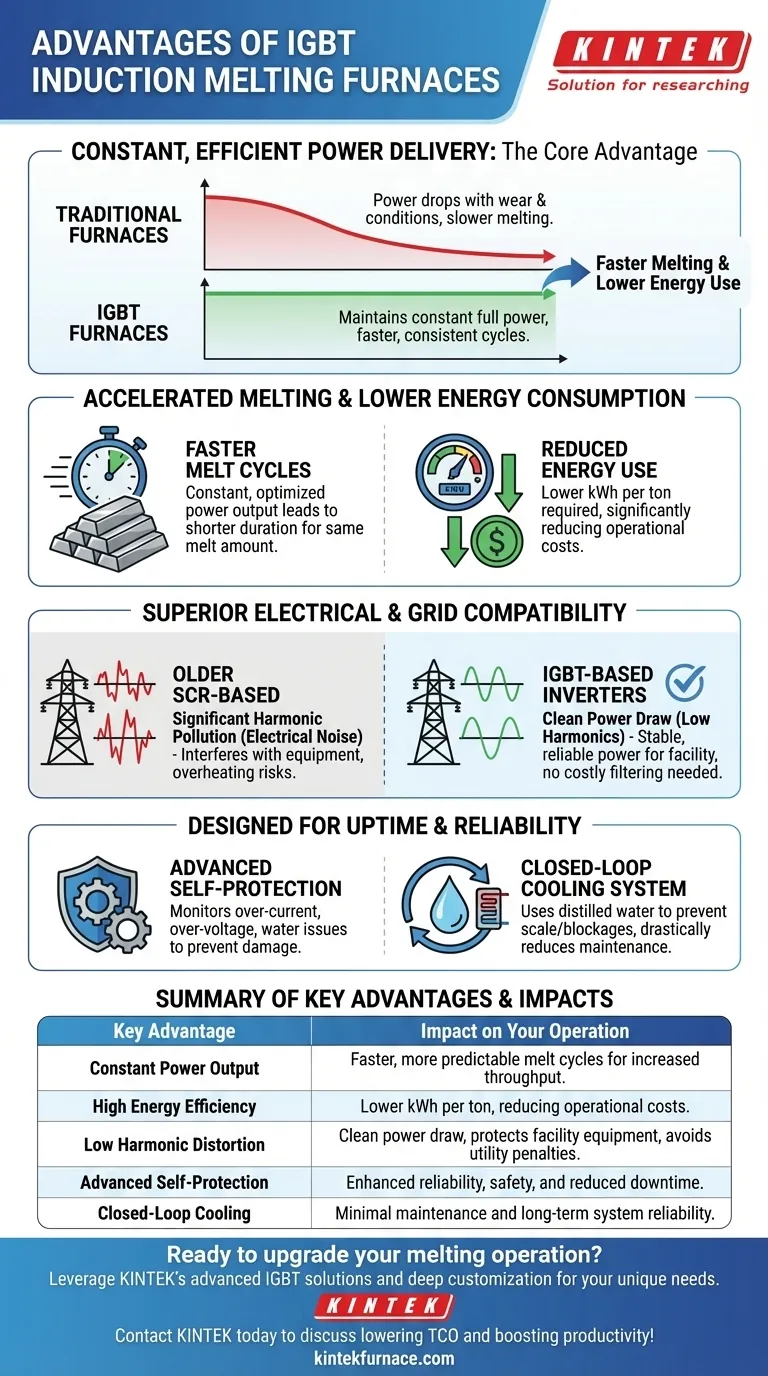

L'avantage principal : une alimentation électrique constante et efficace

Le bénéfice le plus significatif d'un four IGBT découle de sa capacité à maintenir une pleine puissance de sortie du début à la fin du processus de fusion. Cette capacité a un impact direct sur la vitesse et le coût.

Comment la puissance constante accélère la fusion

Les fours traditionnels connaissent souvent une baisse de puissance à mesure que le revêtement du four s'use ou que les propriétés de la charge métallique changent pendant le chauffage.

Les fours IGBT, cependant, utilisent un circuit résonant série qui maintient une puissance de sortie constante et optimisée, quelles que soient ces conditions. Cela se traduit par des cycles de fusion plus rapides et plus prévisibles.

Ce chauffage constant et rapide est particulièrement précieux pour la fusion de l'acier inoxydable, du cuivre, de l'aluminium et des métaux précieux comme l'or, où une température uniforme est essentielle à la qualité.

L'impact sur la consommation d'énergie

Une fusion plus rapide se traduit directement par une consommation d'énergie plus faible. Parce que le four fonctionne à son efficacité maximale pendant une durée plus courte pour faire fondre la même quantité de métal, les kilowattheures (kWh) globaux requis par tonne sont notablement réduits.

Cette efficacité est un facteur clé pour réduire les coûts opérationnels continus d'une fonderie ou d'une installation de coulée.

Compatibilité électrique et réseau supérieure

Un avantage majeur, souvent négligé, de la technologie IGBT est la propreté de son fonctionnement au sein de l'écosystème électrique d'une installation.

Comprendre la pollution harmonique

Les alimentations électriques plus anciennes, en particulier celles utilisant des redresseurs contrôlés au silicium (SCR), sont connues pour créer un "bruit électrique" significatif, ou distorsion harmonique, sur le réseau électrique.

Cette pollution peut interférer avec d'autres équipements électroniques sensibles de votre usine, provoquer une surchauffe des transformateurs et entraîner des pénalités de la part de votre fournisseur de services publics.

La solution IGBT : une consommation d'énergie propre

Les onduleurs basés sur IGBT produisent une distorsion harmonique extrêmement faible. Cela signifie qu'ils consomment de l'énergie proprement sans perturber votre réseau ni affecter d'autres machines.

Cela élimine le besoin d'équipements de filtrage harmonique coûteux et assure une alimentation stable et fiable pour l'ensemble de votre opération.

Démarrage et fonctionnement sans effort

Les fours IGBT utilisent un logiciel de balayage à tension nulle, leur permettant de démarrer de manière fiable et rapide à pleine charge. Cela élimine les difficultés de démarrage courantes dans les anciens systèmes SCR.

Cette fonctionnalité est particulièrement bénéfique pour les opérations qui nécessitent des arrêts et des démarrages fréquents, améliorant la productivité globale.

Conception pour la disponibilité et la fiabilité

Les fours IGBT modernes sont conçus non seulement pour la performance, mais aussi pour la durabilité et la facilité d'utilisation, minimisant les temps d'arrêt coûteux.

Systèmes d'autoprotection avancés

Ces fours sont équipés de fonctions de protection complètes. Ils surveillent constamment les surintensités, les surtensions, les problèmes de pression d'eau et les courts-circuits.

Ces systèmes protègent automatiquement l'équipement contre les dommages, assurant la sécurité opérationnelle et préservant la longévité de l'alimentation électrique et des composants du four.

L'importance d'un système de refroidissement en boucle fermée

Un point de défaillance courant dans tout système d'induction est le refroidissement. Les fours IGBT utilisent généralement un système de circulation d'eau scellé en boucle fermée avec de l'eau distillée.

Cette conception, souvent associée à un échangeur de chaleur, empêche l'accumulation de tartre et les blocages courants avec de l'eau non traitée. Le résultat est une maintenance considérablement réduite et une fiabilité à long terme accrue.

Contrôle et automatisation modernes

Contrôlés par des processeurs numériques avancés (DSP), ces fours offrent un contrôle précis du processus de fusion. Beaucoup disposent d'interfaces simples, comme un fonctionnement à un bouton, et fournissent des ports de communication pour la surveillance et le contrôle à distance.

Comprendre les compromis

Bien que les avantages soient significatifs, une évaluation technique complète nécessite de reconnaître les compromis.

Coût d'investissement initial

Un four IGBT a souvent un prix d'achat initial plus élevé qu'un système basé sur SCR neuf ou remis à neuf. La décision doit être mise en balance avec les coûts d'exploitation à long terme plus faibles résultant des économies d'énergie et de la maintenance réduite.

Complexité de la réparation

L'électronique à semi-conducteurs avancée d'une alimentation IGBT est très fiable. Cependant, si une panne survient, le dépannage et la réparation d'une carte de contrôle sophistiquée ou d'un module IGBT peuvent nécessiter un technicien plus spécialisé que l'entretien d'un circuit SCR plus simple et plus ancien.

Faire le bon choix pour votre opération

Votre décision doit être guidée par vos priorités opérationnelles spécifiques.

- Si votre objectif principal est de minimiser les coûts d'exploitation : L'efficacité énergétique supérieure du four IGBT et ses besoins de maintenance réduits entraîneront un coût total de possession inférieur sur la durée de vie de l'équipement.

- Si votre objectif principal est de maximiser le débit de production : La puissance de sortie constante et les cycles de fusion rapides et prévisibles augmentent directement la capacité de production de votre usine et la fiabilité de la planification.

- Si votre objectif principal est la stabilité opérationnelle et la pérennité : La pollution harmonique quasi nulle d'un système IGBT est un avantage essentiel, protégeant l'ensemble de votre installation et assurant la conformité aux normes modernes de qualité de l'énergie.

En fin de compte, l'adoption d'un four IGBT est un investissement dans une opération de fusion plus productive, efficace et fiable.

Tableau récapitulatif :

| Avantage clé | Impact sur votre opération |

|---|---|

| Puissance de sortie constante | Cycles de fusion plus rapides et plus prévisibles pour un débit accru. |

| Haute efficacité énergétique | Moins de kWh par tonne, réduisant les coûts d'exploitation. |

| Faible distorsion harmonique | Consommation d'énergie propre, protège les équipements de l'installation, évite les pénalités des services publics. |

| Autoprotection avancée | Fiabilité et sécurité améliorées, et temps d'arrêt réduits. |

| Refroidissement en boucle fermée | Maintenance minimale et fiabilité du système à long terme. |

Prêt à améliorer votre opération de fusion avec une solution haute performance et rentable ?

Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK fournit aux fonderies et aux installations de coulée de métaux des solutions avancées de fours de fusion à induction IGBT. Notre gamme de produits, y compris des systèmes personnalisés pour l'acier inoxydable, le cuivre, l'aluminium et les métaux précieux, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément à vos exigences de production uniques et maximiser votre retour sur investissement.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont notre technologie IGBT peut réduire votre coût total de possession et augmenter votre productivité !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques