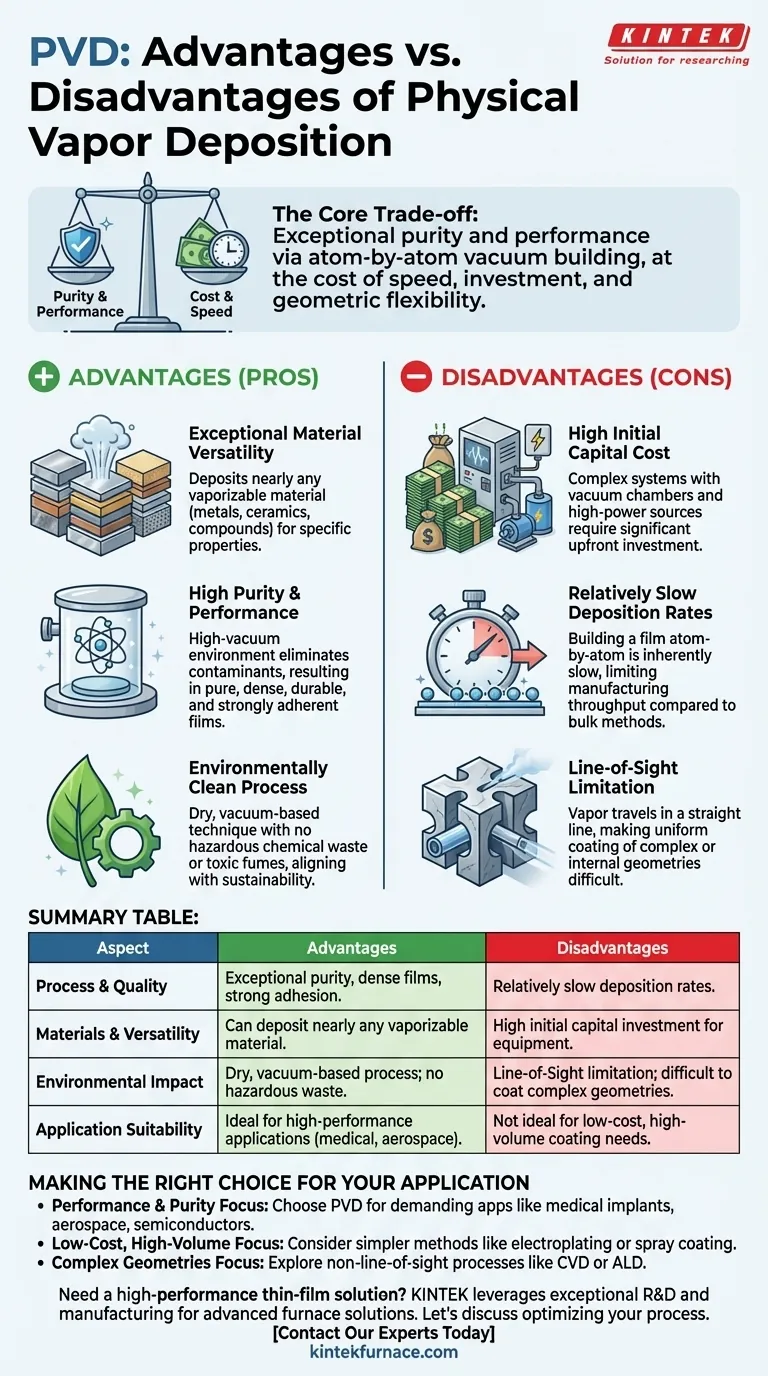

Le dépôt physique en phase vapeur (PVD) est une pierre angulaire du revêtement de films minces moderne, connu pour sa capacité à produire des surfaces durables et hautes performances. Ses principaux avantages sont son respect de l'environnement et sa polyvalence sur une énorme gamme de matériaux. Cependant, ces avantages sont contrebalancés par des inconvénients importants, notamment un investissement initial élevé, des vitesses de dépôt lentes et des difficultés inhérentes au revêtement de formes complexes.

Le compromis fondamental du PVD est clair : il offre une pureté et des performances exceptionnelles en construisant des films atome par atome sous vide. Cette précision a un coût en termes de vitesse, d'investissement initial et de flexibilité géométrique.

Explication des principaux avantages du PVD

Le dépôt physique en phase vapeur fonctionne en vaporisant un matériau solide sous vide et en le déposant sur un substrat. Ce mécanisme fondamental est la source de ses principaux atouts.

Polyvalence exceptionnelle des matériaux

Le PVD est un processus physique, et non chimique. Cela signifie qu'il peut être utilisé pour déposer presque tous les matériaux pouvant être vaporisés, y compris les métaux, les alliages, les céramiques et divers composés.

Ceci le rend inestimable pour les applications nécessitant des propriétés matérielles spécifiques, allant du nitrure de titane résistant à l'usure sur les outils de coupe à l'aluminium réfléchissant sur les miroirs.

Haute pureté et performance

L'ensemble du processus se déroule dans une chambre à vide poussé. Cet environnement est crucial car il élimine les gaz atmosphériques et les contaminants qui pourraient autrement être incorporés dans le film.

Le résultat est un revêtement extrêmement pur, dense et sans défaut. Ces films présentent une forte adhérence et des propriétés supérieures telles que la dureté, la résistance à la corrosion et des caractéristiques optiques ou électriques spécifiques.

Processus respectueux de l'environnement

Contrairement aux processus chimiques humides comme la galvanoplastie, le PVD est une technique sèche basée sur le vide. Il ne produit aucun déchet chimique dangereux ni de vapeurs toxiques nécessitant une élimination spéciale.

Cela fait du PVD une technologie nettement plus respectueuse de l'environnement, s'alignant sur la tendance de la fabrication moderne vers des processus durables et sûrs.

Comprendre les compromis et les inconvénients

La précision et la qualité du PVD s'accompagnent de limitations pratiques et économiques qui doivent être soigneusement examinées.

Coût d'investissement initial élevé

Les systèmes PVD sont des machines complexes. Les composants nécessaires — y compris la chambre à vide, les sources d'énergie à haute puissance (pour l'évaporation ou la pulvérisation cathodique), les systèmes de pompage et les commandes de processus — représentent un investissement en capital important.

Ce coût initial élevé peut constituer un obstacle à l'entrée, en particulier pour les opérations à plus petite échelle ou pour les produits aux marges très faibles.

Vitesses de dépôt relativement lentes

Construire une couche de film couche par couche, essentiellement atome par atome, est un processus intrinsèquement lent. Bien qu'excellent pour contrôler l'épaisseur et la structure, cela limite le débit de fabrication.

Comparé aux méthodes de revêtement en vrac comme la peinture ou la galvanoplastie, le PVD est beaucoup plus lent. Cela le rend moins adapté aux applications où un revêtement rapide et à haut volume est l'objectif principal.

La limitation de la ligne de visée

C'est l'inconvénient technique le plus critique. En PVD, le matériau de revêtement vaporisé voyage en ligne droite de la source au substrat.

Cela signifie qu'il est très difficile de revêtir uniformément les surfaces non visibles, telles que l'intérieur d'un tube étroit, les crevasses profondes ou le dos d'une pièce complexe. Obtenir une couverture uniforme sur des objets 3D nécessite souvent une rotation et un outillage du substrat complexes et coûteux.

Faire le bon choix pour votre application

Votre décision d'utiliser le PVD doit être guidée par une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est la performance et la pureté : Le PVD est le choix idéal pour créer des films minces denses et durables pour des applications exigeantes telles que les implants médicaux, les composants aérospatiaux ou les dispositifs semi-conducteurs.

- Si votre objectif principal est le revêtement à faible coût et à haut volume : Des méthodes plus simples et plus rapides comme la galvanoplastie ou le revêtement par pulvérisation sont probablement plus rentables, à condition que vous puissiez gérer leur impact environnemental.

- Si votre objectif principal est de revêtir des géométries internes complexes : Un processus non basé sur la ligne de visée comme le dépôt chimique en phase vapeur (CVD) ou le dépôt de couches atomiques (ALD) pourrait être une technologie plus appropriée à explorer.

En fin de compte, le choix du PVD est une décision stratégique où l'exigence d'une qualité de revêtement supérieure et la responsabilité environnementale doivent justifier l'investissement en équipement et en temps de processus.

Tableau récapitulatif :

| Aspect | Avantages | Inconvénients |

|---|---|---|

| Processus et qualité | Pureté exceptionnelle, films denses, forte adhérence | Vitesses de dépôt relativement lentes |

| Matériaux et polyvalence | Peut déposer presque tous les matériaux vaporisables (métaux, céramiques) | Investissement initial élevé pour l'équipement |

| Impact environnemental | Processus sec, basé sur le vide ; pas de déchets dangereux | Limitation de la ligne de visée ; difficile de revêtir des géométries complexes |

| Adéquation de l'application | Idéal pour les applications haute performance (médical, aérospatiale) | Moins idéal pour les besoins de revêtement à faible coût et à haut volume |

Besoin d'une solution de film mince haute performance adaptée à vos exigences spécifiques ?

Les avantages et les limites du PVD soulignent que le bon système de four est essentiel au succès. Chez KINTEK, nous mettons à profit notre R&D exceptionnelle et notre fabrication interne pour fournir des solutions de fours haute température avancées pour divers besoins de laboratoire.

Notre gamme de produits, comprenant les fours tubulaires, les fours à vide et atmosphériques, et les systèmes CVD/PECVD spécialisés, est complétée par de solides capacités de personnalisation approfondie. Nous pouvons concevoir précisément un système pour surmonter les défis courants du PVD, optimiser votre processus pour des matériaux spécifiques et vous aider à atteindre la qualité de revêtement supérieure que votre recherche ou votre production exige.

Discutons de la manière dont nous pouvons optimiser votre processus de dépôt de films minces. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température