Pour créer une décharge à haute densité en PECVD, les ingénieurs utilisent des sources d'énergie avancées plus efficaces que les plaques capacitives standard. Les principales méthodes impliquent l'utilisation de bobines inductives, de la résonance cyclotronique électronique (ECR), d'antennes à ondes héliconiques ou l'injection d'électrons dans une décharge DC à l'aide de filaments thermoïoniques. Ces techniques sont conçues pour générer une forte concentration d'espèces réactives sans créer simultanément des ions à haute énergie qui pourraient endommager le substrat.

Le défi principal du dépôt de couches minces avancé est de séparer la densité du plasma de l'énergie des ions. Les sources à haute densité résolvent ce problème en permettant de générer un plasma dense et réactif de manière indépendante, ce qui permet des taux de dépôt élevés avec un minimum de dommages à la structure atomique du film.

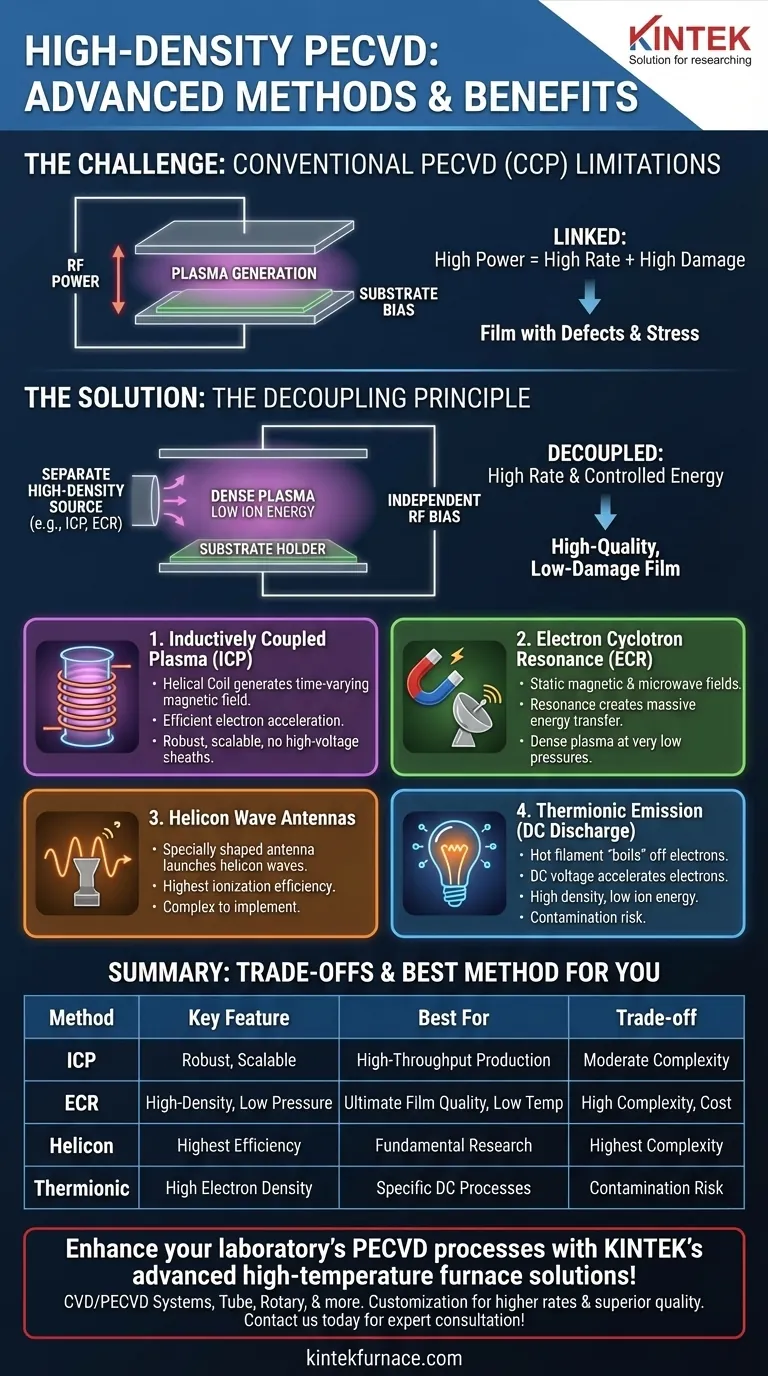

La limitation du PECVD conventionnel

Le problème du "couplage"

Dans un système PECVD standard à plaques parallèles, la même source d'énergie radiofréquence (RF) est responsable de deux choses : la génération du plasma et l'accélération des ions vers le substrat. C'est ce qu'on appelle un plasma couplé capacitivement (CCP).

Augmenter la puissance RF dans un système CCP pour obtenir un plasma plus dense (pour un dépôt plus rapide) augmente inévitablement également l'énergie des ions frappant le film. Ce bombardement peut provoquer des défauts, des contraintes et des dommages aux couches de dispositifs sensibles.

Piégé entre le taux et la qualité

Ce couplage impose un compromis difficile. On peut avoir un taux de dépôt élevé avec des dommages potentiels, ou un taux de dépôt lent pour obtenir un film de haute qualité et peu endommagé. Pour de nombreuses applications avancées, aucune des deux options n'est idéale.

Sources à haute densité : Le principe du découplage

Les sources de plasma à haute densité ont été développées pour briser ce compromis. Leur avantage fondamental est le découplage de la génération du plasma et de la polarisation du substrat.

Une source séparée et très efficace génère un plasma très dense avec une faible énergie ionique intrinsèque. Une seconde polarisation RF indépendante peut ensuite être appliquée au support de substrat pour contrôler soigneusement l'énergie des ions arrivant à la surface.

Cela permet de contrôler indépendamment la densité du plasma (qui détermine le taux de dépôt) et l'énergie des ions (qui influence les propriétés du film comme la densité et le stress).

Méthode 1 : Plasma à couplage inductif (ICP)

Une source de plasma à couplage inductif (ICP) utilise une bobine hélicoïdale, généralement située à l'extérieur de la chambre, à laquelle une puissance RF est appliquée. Cela crée un champ magnétique variable dans le temps qui, à son tour, induit un champ électrique circulaire à l'intérieur de la chambre.

Ce champ électrique induit accélère efficacement les électrons, créant un plasma très dense sans avoir besoin de gaines à haute tension aux limites. L'ICP est une technique à haute densité robuste et largement utilisée.

Méthode 2 : Résonance Cyclotronique Électronique (ECR)

Une source ECR utilise une combinaison d'un champ magnétique statique et d'un champ électrique de fréquence micro-ondes. Le champ magnétique force les électrons à suivre une trajectoire circulaire.

Lorsque la fréquence des micro-ondes correspond à la fréquence "cyclotron" naturelle des électrons, une résonance se produit, transférant efficacement des quantités massives d'énergie aux électrons. Ce processus crée un plasma extrêmement dense à très basse pression.

Méthode 3 : Antennes à ondes héliconiques

Les sources héliconiques sont parmi les plus efficaces pour générer du plasma. Elles utilisent une antenne de forme spéciale pour lancer un type d'onde électromagnétique basse fréquence, appelée onde héliconique, dans le plasma.

Cette onde est exceptionnellement efficace pour être absorbée par les électrons, conduisant aux niveaux les plus élevés d'ionisation et de densité de plasma, mais ces systèmes sont souvent plus complexes à mettre en œuvre.

Méthode 4 : Décharge CC avec émission thermoïonique

Cette méthode adopte une approche différente. Au lieu d'utiliser des champs RF ou micro-ondes pour générer du plasma, elle utilise un filament chaud (comme dans une ampoule) pour "libérer" des électrons dans la chambre par émission thermoïonique.

Ces électrons libres sont ensuite accélérés par une tension continue (CC) pour créer la décharge. Cela produit une très forte densité d'électrons et, par conséquent, un plasma dense avec de faibles énergies ioniques.

Comprendre les compromis

Risque de contamination

Les méthodes impliquant des composants internes, en particulier les filaments chauffés dans les sources à émission thermoïonique, présentent un risque de pulvérisation et de contamination du film. Cela les rend moins adaptées aux applications électroniques ultra-pures.

Complexité et coût du système

Les sources à haute densité sont nettement plus complexes et coûteuses que les simples systèmes CCP. Les sources ECR, nécessitant des champs magnétiques puissants et du matériel micro-ondes, et les sources héliconiques sont généralement les plus complexes, tandis que l'ICP offre un équilibre plus modéré.

Contrôle du processus

Tout en offrant plus de contrôle, ces systèmes nécessitent également un réglage de processus plus sophistiqué. L'optimisation de la puissance, de la pression, du débit de gaz et de la polarisation du substrat dans un système découplé exige une compréhension plus approfondie de la physique du plasma en jeu.

Faire le bon choix pour votre application

La meilleure méthode dépend entièrement des exigences techniques et du budget de votre processus de dépôt spécifique.

- Si votre objectif principal est une production à haut débit avec une bonne qualité : l'ICP offre un équilibre robuste, évolutif et bien compris entre performance et coût.

- Si votre objectif principal est la qualité ultime du film à basse température : l'ECR fournit un plasma à très haute densité et à faible énergie ionique, idéal pour déposer des films délicats sur des substrats sensibles.

- Si votre objectif principal est la recherche fondamentale ou une efficacité d'ionisation maximale : les sources héliconiques sont inégalées dans leur capacité à générer un plasma dense, bien qu'elles soient les plus complexes.

- Si votre objectif principal est un processus spécifique basé sur le courant continu : l'émission thermoïonique est un moyen efficace d'améliorer les décharges en courant continu, à condition que la contamination potentielle du filament ne soit pas une préoccupation.

En fin de compte, le choix d'une source à haute densité consiste à faire correspondre l'énergie de dépôt et le taux requis aux exigences spécifiques de votre matériau et de votre substrat.

Tableau récapitulatif :

| Méthode | Caractéristique clé | Idéal pour |

|---|---|---|

| Plasma à couplage inductif (ICP) | Robuste, évolutif, découple la densité du plasma et l'énergie des ions | Production à haut débit avec une bonne qualité |

| Résonance Cyclotronique Électronique (ECR) | Plasma à haute densité et faible énergie ionique à basse pression | Qualité ultime du film à basse température |

| Antennes à ondes héliconiques | Efficacité d'ionisation et densité de plasma les plus élevées | Recherche fondamentale ou efficacité maximale |

| Décharge CC avec émission thermoïonique | Haute densité d'électrons provenant de filaments chauds | Processus spécifiques basés sur le courant continu, si la contamination n'est pas un problème |

Améliorez les processus PECVD de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes sur mesure tels que des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, vous aidant à atteindre des taux de dépôt plus élevés et une qualité de film supérieure. Prêt à optimiser vos processus plasma ? Contactez-nous dès aujourd'hui pour une consultation d'experts et des solutions !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Que sont les films barrières aux gaz et comment le CCVD est-il impliqué dans leur création ? Découvrez les solutions d'emballage avancées

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Quel est le rôle de la température dans le PECVD ? Optimiser la qualité du film et la protection du substrat