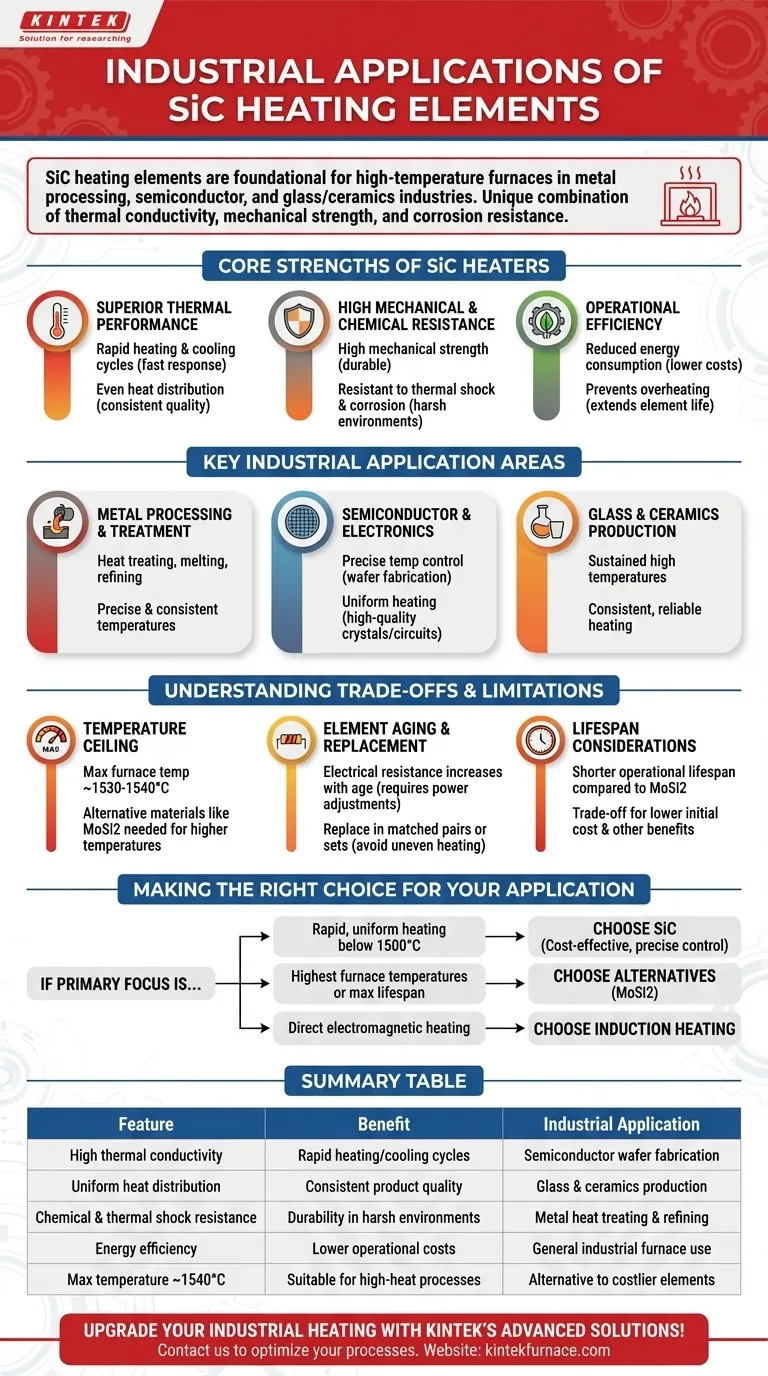

Dans les environnements industriels, les éléments chauffants en carbure de silicium (SiC) sont des composants fondamentaux pour les fours à haute température utilisés dans le traitement des métaux, la fabrication de semi-conducteurs et la production de verre et de céramique. Leur valeur réside dans une combinaison unique de conductivité thermique, de résistance mécanique et de résistance à la corrosion chimique, permettant un chauffage précis et fiable dans des environnements exigeants.

Les résistances en carbure de silicium sont la technologie de choix pour les applications nécessitant un chauffage rapide et uniforme jusqu'à environ 1540°C. Elles représentent un équilibre pragmatique entre haute performance, efficacité opérationnelle et coût global, les distinguant à la fois des éléments à plus basse température et des alternatives plus coûteuses à plus haute température.

Les points forts des résistances en SiC

Performance thermique supérieure

Les éléments en SiC possèdent une excellente conductivité thermique. Cela permet des cycles de chauffage et de refroidissement très rapides, ce qui est essentiel pour le traitement par lots dans des industries comme l'électronique.

Cette propriété assure également une distribution uniforme de la chaleur à l'intérieur d'un four, réduisant le risque de points chauds et garantissant une qualité de produit constante.

Haute résistance mécanique et chimique

Ces éléments présentent une résistance mécanique significative même à haute température, ce qui les rend durables et moins sujets à la casse.

De plus, le SiC est très résistant aux chocs thermiques et à la corrosion chimique. Cela le rend idéal pour les atmosphères de four difficiles rencontrées dans le traitement des métaux et la cuisson des céramiques.

Efficacité opérationnelle

Les résistances en SiC offrent des avantages d'efficacité notables, notamment une consommation d'énergie réduite par rapport aux éléments résistifs moins avancés. Cela se traduit directement par des coûts opérationnels plus faibles et une empreinte carbone réduite.

Leur capacité à gérer efficacement la chaleur empêche la surchauffe, ce qui contribue à prolonger la durée de vie de l'élément et à protéger le four ainsi que son contenu.

Principaux domaines d'application industrielle

Traitement et traitement des métaux

En métallurgie, les éléments en SiC sont utilisés pour des processus tels que le traitement thermique, la fusion et l'affinage des métaux. La capacité à maintenir des températures précises et constantes est essentielle pour obtenir les propriétés matérielles souhaitées.

Fabrication de semi-conducteurs et d'électronique

L'industrie des semi-conducteurs s'appuie sur les résistances en SiC pour un contrôle précis de la température lors de la fabrication des wafers et de la production d'autres composants électroniques. Un chauffage uniforme est non négociable pour produire des cristaux et des circuits intégrés de haute qualité.

Production de verre et de céramique

La production de verre et la cuisson des céramiques impliquent des conditions extrêmes et des températures élevées soutenues. Les éléments en SiC sont largement utilisés dans ces applications car ils peuvent fournir un chauffage constant et fiable jour après jour.

Comprendre les compromis et les limites

Plafond de température

Les éléments en SiC ont une température de surface maximale d'environ 1600°C, ce qui se traduit par une température de fonctionnement du four maximale de 1530-1540°C. Pour les processus nécessitant des températures supérieures à ce seuil, des matériaux alternatifs comme le disiliciure de molybdène (MoSi2) sont nécessaires.

Vieillissement et remplacement des éléments

La résistance électrique des éléments en SiC change et augmente avec leur vieillissement. Cela nécessite des ajustements périodiques de l'alimentation électrique pour maintenir une sortie constante.

Lorsqu'un élément d'une série tombe en panne, il est essentiel de les remplacer par paires assorties ou en tant qu'ensemble complet. Des résistances non appariées peuvent entraîner un chauffage inégal et une défaillance prématurée des éléments neufs et anciens.

Considérations sur la durée de vie

Comparés aux éléments en MoSi2, les résistances en SiC ont généralement une durée de vie opérationnelle plus courte. Ce compromis est souvent accepté en échange des autres avantages du SiC, en particulier dans les applications où le coût est un facteur important.

Faire le bon choix pour votre application

Choisir la bonne technologie de chauffage nécessite une évaluation lucide des besoins de votre processus.

- Si votre objectif principal est un chauffage rapide et uniforme pour des processus inférieurs à 1500°C : Le SiC est un excellent choix rentable qui offre un contrôle thermique précis.

- Si votre objectif principal est d'atteindre les températures de four les plus élevées possibles ou de maximiser la durée de vie des éléments : Vous devriez évaluer des alternatives comme le disiliciure de molybdène (MoSi2), qui fonctionne à des températures plus élevées et dure généralement plus longtemps.

- Si votre objectif principal est le chauffage direct et électromagnétique d'un matériau conducteur : Vous devriez étudier le chauffage par induction, qui est une technologie fondamentalement différente utilisée pour des tâches telles que la fusion des métaux et le durcissement de surface.

En fin de compte, le choix du bon élément chauffant nécessite une compréhension claire de vos exigences spécifiques en matière de température, de temps de cycle et de budget.

Tableau récapitulatif :

| Caractéristique | Avantage | Application industrielle |

|---|---|---|

| Haute conductivité thermique | Cycles de chauffage/refroidissement rapides | Fabrication de wafers de semi-conducteurs |

| Distribution uniforme de la chaleur | Qualité de produit constante | Production de verre et de céramique |

| Résistance chimique et aux chocs thermiques | Durabilité dans les environnements difficiles | Traitement thermique et affinage des métaux |

| Efficacité énergétique | Coûts opérationnels réduits | Utilisation générale des fours industriels |

| Température max ~1540°C | Convient aux processus à haute chaleur | Alternative aux éléments plus coûteux |

Améliorez votre chauffage industriel avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours Muffle, à Tube, Rotatifs, sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant l'efficacité et la fiabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments chauffants en SiC et autres produits peuvent optimiser vos processus et offrir des performances supérieures !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables