Les principaux avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) sont sa capacité à déposer des films de haute qualité à basse température et ses vitesses de dépôt considérablement plus rapides par rapport aux méthodes conventionnelles. Cette combinaison unique permet la création de revêtements durables et uniformes sur une grande variété de matériaux, y compris ceux qui ne peuvent pas résister à la chaleur élevée.

L'innovation principale du PECVD réside dans son utilisation du plasma pour énergiser les réactions chimiques, découplant ainsi le processus de dépôt de l'énergie thermique élevée. Ce changement fondamental vous permet de créer des films denses, uniformes et de haute qualité sur des substrats thermosensibles à des vitesses qui seraient impossibles avec le dépôt chimique en phase vapeur (CVD) traditionnel.

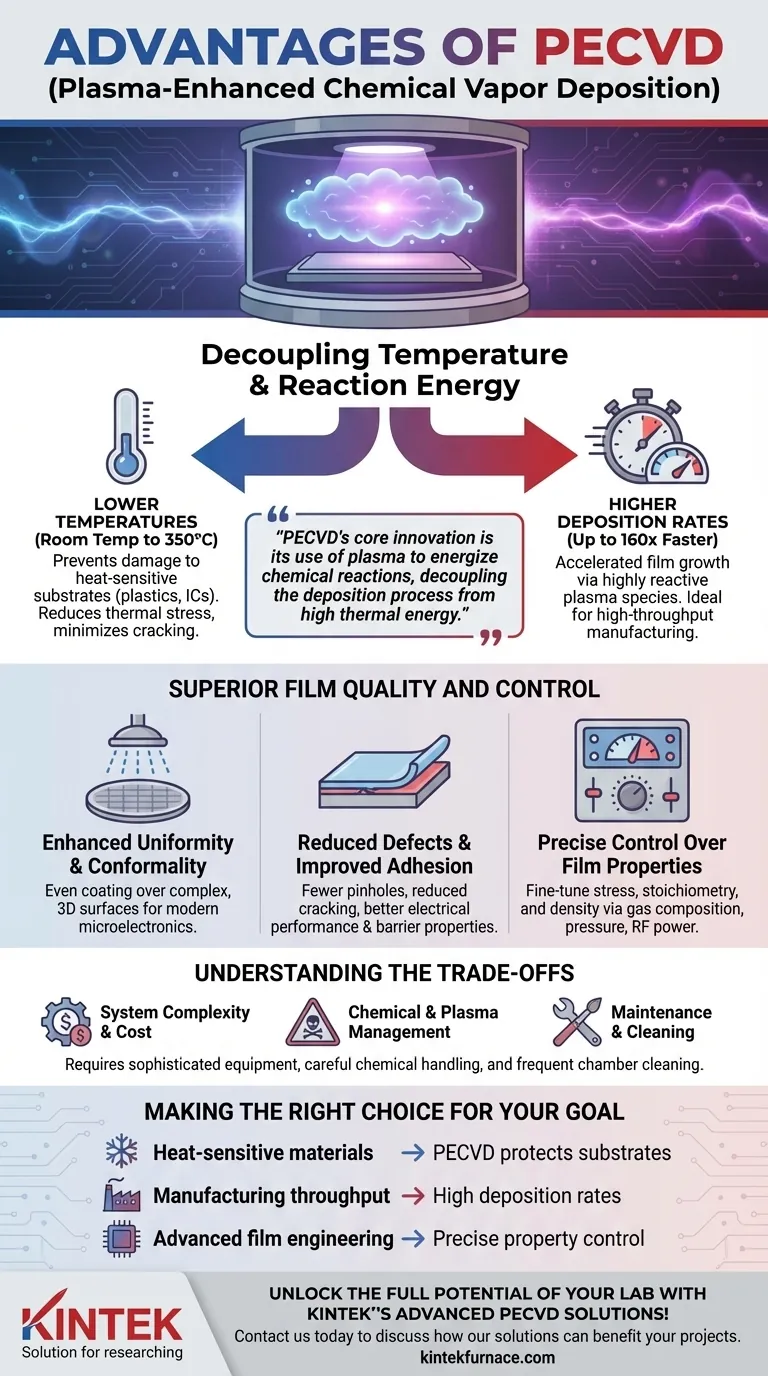

L'avantage fondamental : Dissocier la température et l'énergie de réaction

L'avantage déterminant du PECVD découle de sa capacité à générer l'énergie de réaction requise à partir du plasma plutôt que uniquement de la chaleur. Cela a deux conséquences profondes pour le processus de fabrication.

Fonctionnement à des températures plus basses

Le CVD conventionnel nécessite souvent des températures très élevées (600-800°C ou plus) pour piloter les réactions chimiques nécessaires à la formation d'un film. Le PECVD fonctionne à des températures beaucoup plus basses, généralement entre la température ambiante et 350°C.

Ce fonctionnement à basse température est essentiel car il prévient les dommages aux substrats thermiquement sensibles tels que les plastiques, les polymères et les circuits intégrés complexes. Il réduit également considérablement la contrainte thermique entre le film déposé et le substrat, ce qui minimise le risque de fissuration et améliore l'adhérence.

Atteindre des taux de dépôt élevés

Le plasma crée un environnement très réactif rempli d'ions, de radicaux et d'autres espèces excitées. Ces espèces accélèrent les réactions chimiques nécessaires, conduisant à une croissance du film significativement plus rapide.

Par exemple, le taux de dépôt du nitrure de silicium peut être jusqu'à 160 fois plus rapide avec le PECVD qu'avec le CVD à basse pression. Cette augmentation drastique de la vitesse est un avantage majeur pour les environnements de fabrication à haut débit.

Qualité et contrôle supérieurs du film

Au-delà de la vitesse et de la température, le PECVD offre un plus grand degré de contrôle sur le film final, ce qui se traduit par une qualité et des performances supérieures.

Uniformité et conformité améliorées

Le PECVD est connu pour déposer des films avec une excellente uniformité sur l'ensemble du substrat. Le gaz est souvent introduit par une entrée en forme de « pomme de douche », assurant une distribution uniforme des produits chimiques précurseurs dans le plasma.

Ce processus donne également une excellente conformité, ce qui signifie qu'il peut revêtir uniformément des surfaces complexes et non planes ainsi que des géométries tridimensionnelles. Cette capacité à recouvrir des topographies complexes est essentielle pour la microélectronique moderne et les dispositifs MEMS.

Défauts réduits et adhérence améliorée

La température de processus plus basse et l'environnement de réaction contrôlé conduisent à des films avec moins de défauts. Les couches résultantes présentent moins de trous d'épingle et une tendance réduite à se fissurer, ce qui améliore les performances électriques et les propriétés de barrière.

Ceci se traduit par une bonne adhérence du film au substrat, créant un produit final plus robuste et fiable. Les films présentent souvent une bonne résistance aux solvants et à la corrosion en raison de leur structure dense et bien liée.

Contrôle précis des propriétés du film

Le PECVD permet un réglage fin des caractéristiques du film final. En ajustant les paramètres du processus tels que la composition du gaz, la pression et la fréquence de la source d'alimentation RF, vous pouvez contrôler précisément des propriétés telles que la contrainte du film, la stœchiométrie et la densité.

Par exemple, le mélange de sources de plasma haute et basse fréquence est une technique courante utilisée pour concevoir délibérément la contrainte dans le film déposé, ce qui est essentiel pour les applications optiques et électroniques.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Complexité et coût du système

Les systèmes PECVD sont des instruments sophistiqués. Ils comprennent des chambres à vide, des systèmes complexes de manipulation des gaz, des générateurs d'alimentation RF haute fréquence et des logiciels de contrôle complexes. Cette complexité entraîne généralement un coût d'équipement initial plus élevé par rapport aux méthodes plus simples comme l'évaporation thermique ou la pulvérisation cathodique.

Gestion des produits chimiques et du plasma

Le processus utilise des produits chimiques précurseurs qui peuvent être dangereux et nécessite une manipulation et une gestion des gaz d'échappement soigneuses. Bien que le plasma soit la source des avantages du PECVD, il peut également provoquer des dommages induits par le plasma aux couches de dispositifs extrêmement sensibles si le processus n'est pas méticuleusement contrôlé.

Maintenance et nettoyage

Bien que certaines sources indiquent que le nettoyage de la chambre est relativement facile, il s'agit d'une partie nécessaire et fréquente du cycle opérationnel. Les sous-produits des réactions chimiques se déposent sur les parois de la chambre et doivent être retirés périodiquement pour assurer la répétabilité du processus et prévenir la contamination.

Faire le bon choix pour votre objectif

Le choix du PECVD dépend entièrement des exigences spécifiques de votre substrat, de vos propriétés de film souhaitées et de vos objectifs de production.

- Si votre objectif principal est de travailler avec des matériaux sensibles à la chaleur : Le PECVD est le choix évident, car sa basse température de fonctionnement protège les substrats tels que les polymères ou les dispositifs semi-conducteurs entièrement fabriqués.

- Si votre objectif principal est le débit de fabrication : Les taux de dépôt élevés offerts par le PECVD constituent un avantage significatif pour les lignes de production à grand volume.

- Si votre objectif principal est l'ingénierie avancée des films : Le contrôle précis de la contrainte, de la composition et de la conformité du film rend le PECVD essentiel pour créer des composants électroniques et optiques haute performance.

En fin de compte, le PECVD permet aux ingénieurs et aux scientifiques de créer des films minces avancés là où les méthodes traditionnelles échoueraient en raison de contraintes thermiques ou d'un contrôle de qualité insuffisant.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Fonctionnement à basse température | Prévient les dommages aux substrats thermosensibles comme les plastiques et les CI |

| Taux de dépôt élevés | Jusqu'à 160 fois plus rapide que les méthodes CVD pour un débit accru |

| Qualité de film supérieure | Excellente uniformité, conformité et défauts réduits |

| Contrôle précis | Contrainte de film, stœchiométrie et densité réglables pour des applications spécifiques |

Libérez tout le potentiel de votre laboratoire avec les solutions PECVD avancées de KINTEK ! En s'appuyant sur une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD, adaptés à vos besoins uniques. Notre solide capacité de personnalisation garantit un alignement précis avec vos objectifs expérimentaux, améliorant l'efficacité et la performance. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications