À la base, les éléments chauffants à résistance sont fabriqués à partir de matériaux spécialisés – le plus souvent des alliages métalliques comme le Nichrome et le Kanthal ou des céramiques avancées – choisis pour leur capacité à convertir efficacement et de manière fiable l'énergie électrique en chaleur. Ce principe, connu sous le nom de chauffage Joule, est le fondement d'innombrables appareils, des appareils électroménagers quotidiens comme les grille-pain et les chauffe-eau aux fours industriels à haute température.

Le matériau spécifique utilisé pour un élément chauffant n'est jamais un choix arbitraire. C'est une décision d'ingénierie délibérée basée sur un équilibre critique entre la résistance électrique, la capacité à supporter des températures élevées sans s'oxyder ni se dégrader, et le coût global pour l'application prévue.

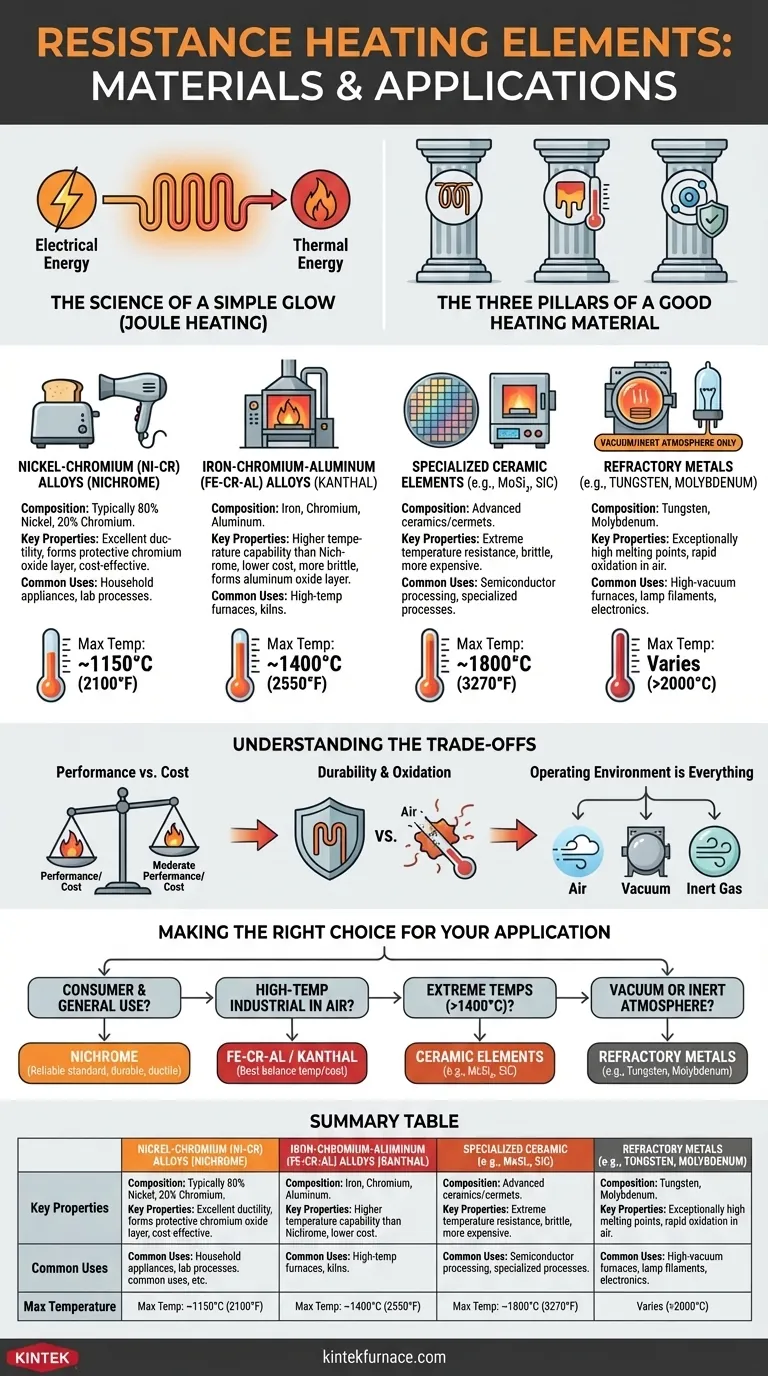

La science d'une simple lueur

Le fonctionnement d'un élément chauffant à résistance est régi par un principe physique simple. Lorsqu'un courant électrique traverse un matériau présentant une résistance électrique, une partie de cette énergie électrique est convertie directement en énergie thermique, ou chaleur.

Les trois piliers d'un bon matériau chauffant

Pour qu'un matériau soit efficace en tant qu'élément chauffant, il doit posséder trois propriétés clés :

- Haute résistivité électrique : Une résistance plus élevée signifie qu'une plus grande quantité de chaleur est générée pour un courant électrique donné, ce qui permet une conception d'élément plus compacte et plus efficace.

- Stabilité à haute température : Le matériau ne doit pas fondre, ramollir ou se déformer à sa température de fonctionnement prévue.

- Résistance à l'oxydation : C'est peut-être le facteur le plus critique pour les éléments fonctionnant à l'air libre. Le matériau doit résister à la réaction avec l'oxygène à haute température, ce qui le dégraderait et le ferait échouer rapidement.

Une analyse des principaux matériaux d'éléments

Les matériaux des éléments chauffants peuvent être regroupés en familles distinctes, chacune adaptée à des conditions de fonctionnement et à des plages de températures différentes.

Alliages Nickel-Chrome (Ni-Cr) : Le cheval de bataille de l'industrie

Souvent connu sous le nom commercial de Nichrome, cette famille d'alliages (généralement 80 % de nickel, 20 % de chrome) est le matériau le plus courant pour une vaste gamme d'applications de chauffage.

Sa popularité vient de son excellente combinaison de ductilité (il est facile à former en bobines et en fils) et de sa capacité à former une couche externe protectrice et adhérente d'oxyde de chrome lorsqu'il est chauffé. Cette couche passive empêche l'oxygène d'atteindre le métal sous-jacent, prolongeant considérablement la durée de vie de l'élément.

Utilisations courantes : Grille-pain, sèche-cheveux, pistolets thermiques et de nombreux processus de chauffage de laboratoire et industriels jusqu'à environ 1150°C (2100°F).

Alliages Fer-Chrome-Aluminium (Fe-Cr-Al) : Le concurrent haute température

Fréquemment vendu sous le nom de Kanthal, cette famille d'alliages est la principale alternative au Nichrome, en particulier pour les applications à plus haute température.

Les alliages Fe-Cr-Al peuvent fonctionner à des températures plus élevées que le Nichrome (jusqu'à 1400°C / 2550°F) et ce, à un coût de matériau inférieur. Ils forment également une couche d'oxyde protectrice, bien qu'elle soit à base d'oxyde d'aluminium. Le principal inconvénient est que ces alliages ont tendance à être plus cassants que le Nichrome.

Utilisations courantes : Fours industriels à haute température, fours pour céramiques et verre, et autres applications exigeantes de traitement thermique.

Éléments céramiques spécialisés : Pour les environnements extrêmes

Pour les températures au-delà de ce que les alliages métalliques peuvent supporter, les ingénieurs se tournent vers des matériaux céramiques avancés ou des cermets (composites céramique-métal).

Le disiliciure de molybdène (MoSi₂) et le carbure de silicium (SiC) en sont deux exemples marquants. Ces matériaux peuvent fonctionner à des températures extrêmement élevées dans l'air, mais sont nettement plus chers et plus fragiles que les alliages métalliques, nécessitant une manipulation et une conception de système minutieuses.

Utilisations courantes : Traitement des semi-conducteurs, fours de laboratoire et processus industriels spécialisés nécessitant des températures de 1400°C à 1800°C (2550°F à 3270°F).

Métaux réfractaires : Les spécialistes du vide

Des métaux comme le tungstène et le molybdène ont des points de fusion exceptionnellement élevés, mais un défaut fatal : ils s'oxydent presque instantanément à haute température en présence d'air.

Par conséquent, leur utilisation est limitée aux environnements où l'oxygène est absent, comme le vide ou une atmosphère de gaz inerte (comme l'argon ou l'azote).

Utilisations courantes : Fours à vide poussé, filaments dans certains types de lampes et processus spécifiques de fabrication électronique.

Comprendre les compromis

Le choix d'un élément chauffant est un exercice de gestion des compromis d'ingénierie. Il n'y a pas de "meilleur" matériau unique, seulement le plus approprié pour le travail.

Performance vs. Coût

Il existe une corrélation directe entre la capacité de température et le coût. Le Nichrome offre des performances excellentes et fiables à un coût modéré. Le Kanthal offre des températures plus élevées pour un coût légèrement inférieur mais avec une ductilité réduite. Les éléments en céramique et en métaux réfractaires offrent des performances extrêmes à un prix nettement plus élevé.

Durabilité et oxydation

La durée de vie d'un élément fonctionnant à l'air est presque entièrement déterminée par sa résistance à l'oxydation. Les alliages Ni-Cr et Fe-Cr-Al sont conçus pour créer leurs propres boucliers d'oxyde protecteurs. Les matériaux sans cette capacité, comme le tungstène, se consumeront simplement.

L'environnement d'exploitation est primordial

Le facteur le plus important est l'environnement de l'élément. Sera-t-il exposé à l'air ? Sera-t-il sous vide ? Sera-t-il soumis à des chocs mécaniques ou à des vibrations ? Répondre à ces questions réduit immédiatement la liste des matériaux appropriés.

Faire le bon choix pour votre application

Utilisez ces directives pour comprendre pourquoi un certain matériau est choisi pour un usage spécifique.

- Si l'objectif principal est les appareils grand public et l'usage général : Le Nichrome est la norme fiable en raison de son excellente durabilité, de sa ductilité et de sa rentabilité pour les températures modérées.

- Si l'objectif principal est les fours industriels à haute température dans l'air : Les alliages Fe-Cr-Al (Kanthal) offrent généralement le meilleur équilibre entre la capacité à haute température et le coût des matériaux.

- Si l'objectif principal est les températures extrêmes supérieures à 1400°C (2550°F) : Des éléments céramiques spécialisés comme le disiliciure de molybdène (MoSi₂) ou le carbure de silicium (SiC) sont nécessaires.

- Si l'objectif principal est de fonctionner sous vide ou dans une atmosphère inerte : Les métaux réfractaires comme le tungstène et le molybdène sont les seuls choix viables pour atteindre les températures les plus élevées possibles.

En fin de compte, le choix des matériaux pour le chauffage par résistance est un reflet direct des exigences physiques et économiques de l'application finale.

Tableau récapitulatif :

| Type de matériau | Propriétés clés | Utilisations courantes | Température maximale (°C) |

|---|---|---|---|

| Alliages Nickel-Chrome (Ni-Cr) | Haute ductilité, forme une couche d'oxyde de chrome | Grille-pain, sèche-cheveux, processus de laboratoire | 1150°C |

| Alliages Fer-Chrome-Aluminium (Fe-Cr-Al) | Capacité à haute température, cassant, forme une couche d'oxyde d'aluminium | Fours industriels, fours de potier | 1400°C |

| Éléments céramiques (par exemple, MoSi₂, SiC) | Résistance aux températures extrêmes, cassant, cher | Traitement des semi-conducteurs, fours de laboratoire | 1800°C |

| Métaux réfractaires (par exemple, Tungstène, Molybdène) | Points de fusion très élevés, nécessite une atmosphère sous vide/inerte | Fours à vide poussé, électronique | Variable (par exemple, >2000°C) |

Besoin d'une solution de four haute température sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de chauffage avancés tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour des processus industriels ou des laboratoires spécialisés. Contactez-nous dès aujourd'hui pour améliorer votre efficacité et vos performances !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau