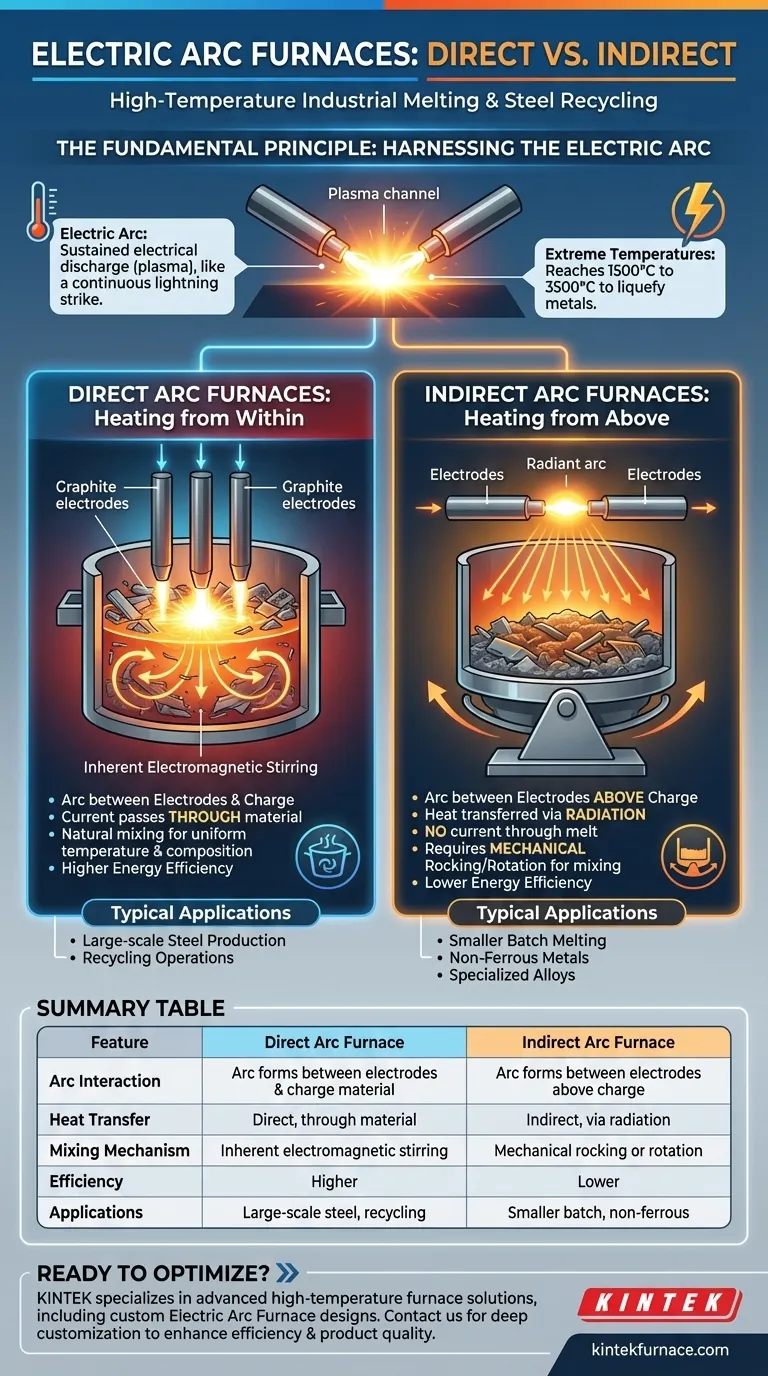

À la base, un four à arc électrique (FAE) est un four industriel à haute température qui fait fondre des matériaux en utilisant la chaleur intense d'un arc électrique, similaire à un éclair contrôlé. Il atteint des températures extrêmes comprises entre 1500°C et 3500°C en faisant passer un puissant courant électrique entre des électrodes conductrices, ce qui en fait une technologie fondamentale pour la production de métaux modernes, en particulier le recyclage de l'acier.

Le principe fondamental d'un four à arc électrique ne concerne pas seulement la génération d'une chaleur immense, mais comment cette chaleur est transférée. Le choix entre une conception à arc direct ou indirect détermine l'efficacité du four, sa capacité à mélanger les matériaux et son adéquation à un processus industriel spécifique.

Le principe fondamental : exploiter l'arc électrique

Le fonctionnement d'un FAE est basé sur un concept physique simple mais puissant. Comprendre cela est essentiel pour apprécier sa fonction.

Qu'est-ce qu'un arc électrique ?

Un arc électrique est une décharge électrique soutenue à travers un gaz, créant un plasma. Pensez-y comme un éclair continu, créé par l'homme. Cet arc convertit l'énergie électrique en une forme incroyablement concentrée d'énergie thermique, ou chaleur intense.

Générer des températures extrêmes

Le canal de plasma créé par l'arc peut atteindre des températures bien supérieures à 3 000°C. C'est bien au-delà du point de fusion de la plupart des matériaux industriels, y compris le fer et l'acier, ce qui permet au four de liquéfier rapidement de grands volumes de ferraille métallique solide ou d'autres matières premières.

Le rôle des électrodes

Les électrodes, généralement en graphite, sont les conducteurs massifs qui transportent le courant de haute puissance dans le four. En contrôlant précisément la distance entre les électrodes et le matériau à faire fondre (la "charge"), un arc stable et puissant est établi.

Les deux architectures principales : Directe vs. Indirecte

La distinction principale entre les types de FAE réside dans la manière dont l'arc interagit avec le matériau chauffé.

Fours à arc direct : Chauffage de l'intérieur

Dans un four à arc direct, l'arc électrique se forme entre les électrodes et le matériau de charge conducteur lui-même. Le courant passe directement à travers le matériau.

Ce chemin direct présente un avantage secondaire crucial : il crée une action d'agitation électromagnétique inhérente au sein du bain en fusion. Ce mélange naturel contribue à garantir que la masse fondue atteint une température et une composition chimique uniformes, ce qui est vital pour produire des métaux de haute qualité comme l'acier.

Fours à arc indirect : Chauffage par le haut

Dans un four à arc indirect, l'arc est amorcé entre deux électrodes positionnées au-dessus de la charge. Le matériau ne fait pas partie du circuit électrique.

La chaleur est transférée au matériau principalement par rayonnement de l'arc. Comme aucun courant ne traverse la masse fondue, il n'y a pas d'agitation naturelle. Pour compenser et éviter les points chauds, ces fours doivent être basculés ou tournés mécaniquement pour mélanger le matériau.

Comprendre les compromis

Le choix entre un four à arc direct et indirect implique des compromis techniques critiques qui ont un impact sur l'efficacité, la complexité et la qualité du produit final.

Efficacité et transfert de chaleur

Les fours à arc direct sont généralement plus économes en énergie. Parce que la chaleur est générée à l'intérieur de la charge elle-même, moins d'énergie est perdue vers les parois et le toit du four par rapport à la méthode de chauffage par rayonnement d'un four à arc indirect.

Contrôle du processus et uniformité

L'agitation inhérente d'un four à arc direct offre un avantage significatif pour obtenir un produit en fusion homogène. Les fours à arc indirect dépendent entièrement de systèmes mécaniques externes pour le mélange, ce qui ajoute une couche de complexité et un point de défaillance potentiel.

Échelle et application

Les fours à arc direct sont dominants dans les opérations à grande échelle comme les aciéries, où leur efficacité et leurs capacités de mélange peuvent être pleinement exploitées. Les fours à arc indirect sont généralement plus petits et mieux adaptés aux applications de fonderie, à la fusion de métaux non ferreux ou aux processus où l'interaction directe avec un courant électrique est indésirable.

Faire le bon choix pour votre objectif

Le choix entre un four à arc direct et indirect dépend entièrement de vos exigences de processus en termes d'échelle, de type de matériau et d'uniformité souhaitée.

- Si votre objectif principal est la production ou le recyclage d'acier à grande échelle : Un four à arc direct est la norme en raison de son efficacité thermique supérieure et de l'avantage crucial de l'agitation électromagnétique inhérente.

- Si votre objectif principal est la fusion par lots plus petits ou les alliages spécialisés : Un four à arc indirect offre une configuration plus simple pour faire fondre des matériaux sans y faire passer de courant, à condition que vous puissiez répondre au besoin de mélange mécanique.

En comprenant précisément comment chaque architecture de four transfère l'énergie, vous pouvez sélectionner la technologie qui correspond le mieux à vos objectifs industriels.

Tableau récapitulatif :

| Caractéristique | Four à arc direct | Four à arc indirect |

|---|---|---|

| Interaction de l'arc | L'arc se forme entre les électrodes et le matériau de charge | L'arc se forme entre les électrodes au-dessus de la charge |

| Transfert de chaleur | Direct, à travers le matériau | Indirect, par rayonnement |

| Mécanisme de mélange | Agitation électromagnétique inhérente | Basculement ou rotation mécanique |

| Efficacité | Rendement énergétique plus élevé | Rendement énergétique plus faible |

| Applications typiques | Production d'acier à grande échelle, recyclage | Fusion par lots plus petits, métaux non ferreux |

Prêt à optimiser votre processus de fusion des métaux ? KINTEK est spécialisé dans les solutions avancées de fours à haute température, y compris les conceptions de fours à arc électrique sur mesure. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos capacités de personnalisation approfondie peuvent améliorer votre efficacité et la qualité de vos produits. Contactez-nous dès maintenant !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues