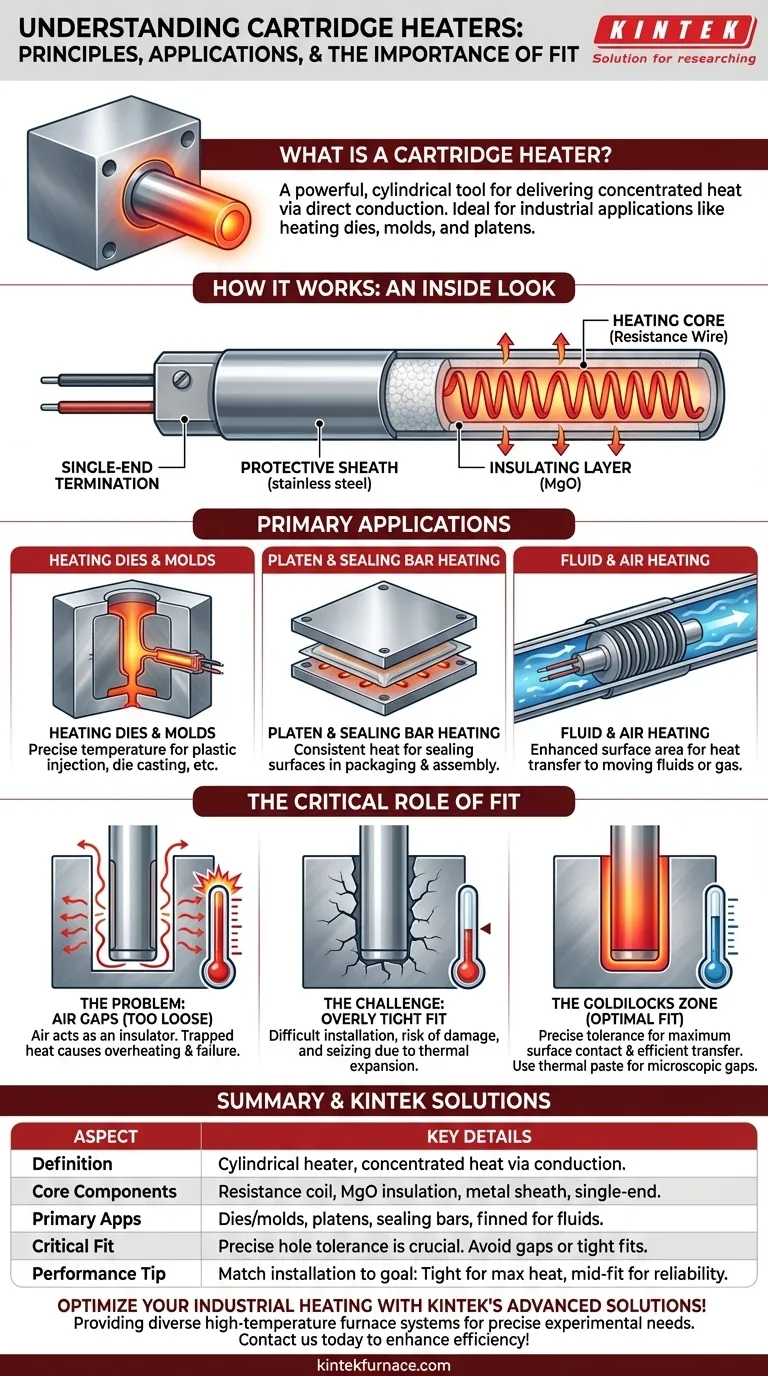

Dans les environnements industriels, un réchauffeur à cartouche est un outil puissant pour délivrer une chaleur concentrée précisément là où elle est nécessaire. Il s'agit d'un élément chauffant cylindrique, en forme de tube, conçu pour être inséré dans un trou taraudé d'un objet métallique, transférant son énergie principalement par conduction directe. Cela les rend idéaux pour des applications telles que le chauffage de matrices, de moules et de plaques dans les processus de fabrication.

Le principe fondamental à comprendre est que la performance d'un réchauffeur à cartouche est intrinsèquement liée à son installation. Sa plus grande force — le chauffage intense et localisé par conduction — devient son plus grand point de défaillance si l'ajustement entre le réchauffeur et le matériau environnant n'est pas précis.

Comment fonctionne un réchauffeur à cartouche : un aperçu interne

La conception d'un réchauffeur à cartouche est optimisée pour un transfert de chaleur efficace et une durabilité dans des environnements industriels exigeants.

Le noyau chauffant

Au centre du réchauffeur se trouve une bobine de fil résistif, généralement en alliage de nickel-chrome. Lorsqu'un courant électrique traverse cette bobine, il génère de la chaleur en raison de sa résistance électrique.

La couche isolante

La bobine est entourée d'une poudre hautement compactée, le plus souvent de l'oxyde de magnésium (MgO). Ce matériau est un excellent conducteur thermique mais un excellent isolant électrique, permettant à la chaleur de s'écouler efficacement vers l'extérieur tout en empêchant tout court-circuit électrique vers le boîtier extérieur.

La gaine protectrice

Une gaine métallique extérieure, généralement en acier inoxydable, enveloppe les composants internes. Cette gaine protège le réchauffeur de l'environnement et fournit la surface durable nécessaire au contact direct et au transfert de chaleur par conduction.

La terminaison à une seule extrémité

Une caractéristique de conception clé est que tous les fils électriques sortent d'une seule extrémité du réchauffeur. Cette configuration simplifie grandement le câblage et l'installation, en particulier dans les espaces confinés ou les machines complexes.

Applications principales et cas d'utilisation

Les réchauffeurs à cartouche sont appréciés pour leur capacité à délivrer de fortes densités de puissance (une grande quantité de chaleur à partir d'une petite surface) directement dans une pièce.

Chauffage des matrices et des moules

C'est l'application la plus courante. Dans les processus tels que le moulage par injection de plastique, la coulée sous pression et le moulage du caoutchouc, les réchauffeurs à cartouche sont insérés directement dans le moule ou la matrice en acier pour maintenir une température précise et uniforme.

Chauffage des plaques et des barres de scellage

Dans l'emballage et l'assemblage, les plaques plates (plaques chauffantes) ou les barres utilisées pour le scellage thermique sont souvent chauffées par plusieurs réchauffeurs à cartouche. Cela garantit que la surface de scellage reste à une température constante et efficace.

Chauffage des fluides et de l'air

Bien que moins courant que les réchauffeurs à immersion dédiés, certains réchauffeurs à cartouche sont équipés d'ailettes le long de la gaine. Ces ailettes augmentent considérablement la surface, permettant au réchauffeur de transférer plus efficacement la chaleur à un flux de fluide ou de gaz en mouvement par convection.

Comprendre les compromis : le rôle critique de l'ajustement

La physique du transfert de chaleur régit le succès ou l'échec d'une installation de réchauffeur à cartouche. Parce qu'ils dépendent de la conduction, tout obstacle à ce contact direct est un problème majeur.

Le problème des espaces d'air

L'air est un conducteur de chaleur extrêmement médiocre. Si le trou taraudé pour le réchauffeur est trop grand, un espace d'air existera entre la gaine du réchauffeur et le métal environnant.

Cet espace agit comme un isolant, emprisonnant la chaleur à l'intérieur du réchauffeur à cartouche. Incapable de dissiper efficacement son énergie, la température interne du réchauffeur augmentera considérablement, entraînant rapidement une surchauffe et une défaillance prématurée.

Le défi d'un ajustement trop serré

Inversement, un trou trop petit ou taraudé de manière imparfaite rend l'installation difficile. Forcer un réchauffeur dans un trou serré peut endommager la gaine. Plus important encore, la dilatation thermique pendant le fonctionnement peut provoquer le grippage du réchauffeur, le rendant presque impossible à retirer pour l'entretien ou le remplacement sans endommager le réchauffeur ou l'outil dans lequel il est installé.

La zone « Goldilocks »

Le succès exige de la précision. Le trou doit être taraudé et réalésé avec la tolérance de diamètre exacte spécifiée par le fabricant du réchauffeur. Cela garantit un contact maximal de la surface pour un transfert de chaleur efficace tout en permettant le retrait si nécessaire. L'utilisation d'une pâte de transfert thermique peut aider à combler les espaces d'air microscopiques dans un ajustement optimal.

Faire le bon choix pour votre application

Pour mettre en œuvre avec succès un réchauffeur à cartouche, vous devez aligner votre stratégie d'installation avec votre objectif opérationnel.

- Si votre objectif principal est le transfert de chaleur et la performance maximales : Privilégiez l'usinage de précision du trou de réception à l'extrémité la plus serrée de la tolérance recommandée pour un ajustement quasi parfait.

- Si votre objectif principal est la fiabilité à long terme et la facilité d'entretien : Visez un ajustement au milieu de la plage de tolérance et utilisez une pâte thermoconductrice pour assurer un bon transfert de chaleur tout en simplifiant le retrait futur.

- Si votre objectif principal est de chauffer un liquide ou un gaz : Assurez-vous d'utiliser un réchauffeur à cartouche spécialisé à ailettes, mais vérifiez d'abord qu'un réchauffeur à immersion ou à circulation conçu à cet effet ne serait pas une solution plus efficace pour votre système.

En fin de compte, maîtriser l'installation précise d'un réchauffeur à cartouche est la clé pour libérer ses capacités de chauffage puissantes et efficaces.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Définition | Élément chauffant cylindrique pour une chaleur concentrée par conduction. |

| Composants de base | Bobine de fil résistif, isolation MgO, gaine métallique, terminaison à une seule extrémité. |

| Applications principales | Chauffage des matrices/moules, plaques chauffantes, barres de scellage, fluides/gaz avec ailettes. |

| Facteurs d'ajustement critiques | Tolérance de trou précise pour éviter les espaces d'air ou les ajustements serrés ; utiliser une pâte thermique pour les espaces. |

| Conseils de performance | Adapter l'installation aux objectifs : ajustement serré pour une chaleur maximale, ajustement moyen pour la fiabilité, à ailettes pour les fluides. |

Optimisez votre chauffage industriel avec les solutions avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de vos applications !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Comment les éléments chauffants à haute température peuvent-ils être personnalisés pour différentes applications ? Adaptez les éléments pour des performances optimales

- Quels types d'éléments chauffants au disiliciure de molybdène sont disponibles ? Choisissez le bon élément pour vos besoins à haute température

- Quelle est la plage de température où les éléments chauffants en MoSi2 ne doivent pas être utilisés pendant de longues périodes ? Éviter 400-700°C pour prévenir la défaillance

- Quel rôle jouent les éléments chauffants MoSi2 dans les expériences à 1500 °C ? Clé de la stabilité et de la précision

- Quelles sont les principales applications des éléments chauffants en MoSi2 dans la recherche ? Obtenez un contrôle fiable des hautes températures pour la synthèse de matériaux