Dans l'électronique moderne, une presse à chaud sous vide n'est pas seulement un outil, mais une technologie habilitante. Elle est utilisée pour produire des substrats céramiques haute densité pour les micro-puces, pour coller et fritter des plaquettes semi-conductrices multi-matériaux, et pour fabriquer des composants critiques de gestion thermique comme les diffuseurs de chaleur qui empêchent les appareils de surchauffer. Ces processus sont tous réalisés sous vide contrôlé afin d'assurer la plus haute pureté matérielle et intégrité structurelle possibles.

La fonction principale d'une presse à chaud sous vide est de résoudre les défis fondamentaux de la science des matériaux de l'électronique moderne. En appliquant chaleur et pression sous vide, elle élimine la contamination, l'oxydation et les vides microscopiques qui, autrement, nuiraient aux performances et à la fiabilité des composants semi-conducteurs haute performance.

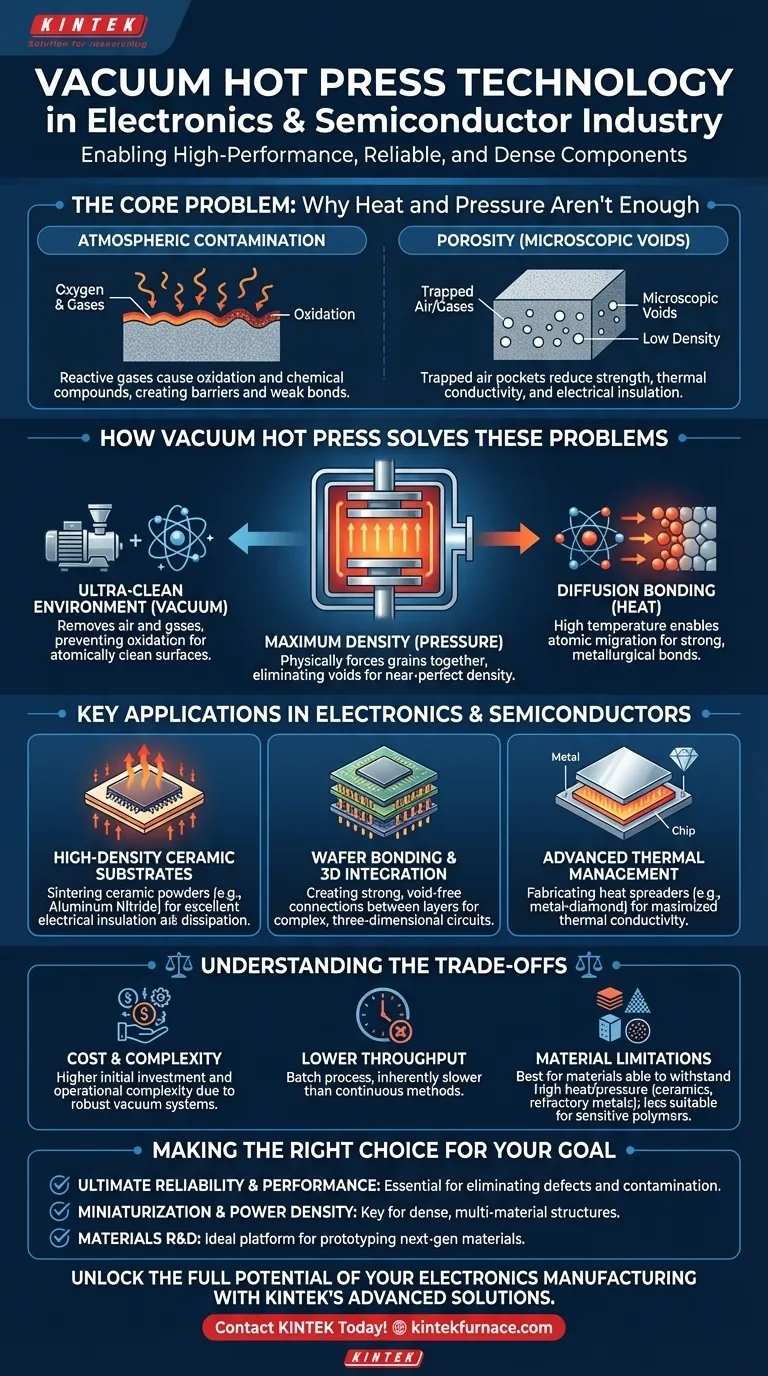

Le problème fondamental : Pourquoi la chaleur et la pression ne suffisent pas

Pour comprendre le rôle du pressage à chaud sous vide, il faut d'abord comprendre les limites du traitement des matériaux dans une atmosphère normale. L'application de chaleur et de pression seule est insuffisante pour les exigences de l'électronique avancée.

Le défi de la contamination atmosphérique

Aux températures élevées requises pour le frittage et le collage, les matériaux deviennent très réactifs. Tout oxygène ou autres gaz atmosphériques présents provoquera immédiatement une oxydation et la formation de composés chimiques indésirables à la surface du matériau.

Ces couches contaminantes agissent comme des barrières, empêchant la formation d'une liaison forte et véritable entre les particules ou les couches. Il en résulte des composants faibles et peu fiables avec des performances électriques et thermiques médiocres.

Le problème de la porosité

Lorsque des poudres sont pressées pour former une pièce solide (frittage), de minuscules poches d'air peuvent se retrouver piégées entre les grains. Ces vides microscopiques, connus sous le nom de porosité, dégradent presque toutes les propriétés importantes du matériau.

La porosité réduit la résistance mécanique, entrave la conductivité thermique en perturbant le chemin d'évacuation de la chaleur, et peut compromettre les propriétés d'isolation électrique d'un substrat.

Comment la presse à chaud sous vide résout ces problèmes

La presse à chaud sous vide élimine systématiquement ces problèmes en créant un environnement précisément contrôlé. Elle combine trois éléments critiques : la haute température, la pression mécanique et une atmosphère de vide poussé.

Elle crée un environnement ultra-propre

Le vide est l'élément le plus critique. En éliminant l'air et les autres gaz réactifs, il prévient l'oxydation et la contamination. Cela garantit que les surfaces jointes sont atomiquement propres, ce qui est un prérequis pour la liaison la plus forte possible.

Elle atteint une densité maximale

La pression simultanée force physiquement les grains du matériau à se rapprocher, effondrant les vides microscopiques qui, autrement, deviendraient une porosité piégée. Le vide aide à extraire tout gaz piégé restant de la structure.

Le résultat est un composant d'une densité quasi parfaite, maximisant sa résistance, sa conductivité thermique et ses performances globales.

Elle permet le soudage par diffusion

Avec des surfaces propres et sans vides, la chaleur et la pression appliquées permettent le soudage par diffusion. Il s'agit d'un processus à l'état solide où les atomes d'une surface de matériau migrent à travers la frontière pour s'interverrouiller avec les atomes de l'autre.

Cela crée une liaison qui n'est pas seulement mécanique mais métallurgique, ce qui donne un composant unique et sans soudure, sans interface faible.

Applications clés en électronique et semi-conducteurs

Les capacités uniques du pressage à chaud sous vide se traduisent directement par la fabrication de composants électroniques de mission critique.

Substrats céramiques haute densité

Les micro-puces sont construites sur des substrats qui doivent fournir une excellente isolation électrique tout en dissipant efficacement la chaleur. Une presse à chaud sous vide est utilisée pour fritter des poudres céramiques (comme le nitrure d'aluminium) en substrats entièrement denses, exempts des vides qui compromettraient ces propriétés.

Soudage de plaquettes et intégration 3D

La conception moderne des puces implique l'empilement de plusieurs couches de matériaux semi-conducteurs différents. Le pressage à chaud sous vide est utilisé pour le soudage de plaquettes, créant des connexions solides et sans vides entre ces couches pour construire des circuits intégrés complexes en trois dimensions.

Gestion thermique avancée

L'électronique de puissance élevée génère une chaleur immense qui doit être dissipée. Une presse à chaud sous vide fabrique des diffuseurs de chaleur avancés à partir de matériaux tels que les composites métal-diamant. Le processus garantit qu'il n'y a pas de vides à l'interface métal-diamant, garantissant la plus haute conductivité thermique possible pour protéger la puce.

Comprendre les compromis

Bien que puissante, cette technologie n'est pas une solution universelle. Elle implique des compromis spécifiques qui la rendent adaptée aux applications à forte valeur ajoutée.

Coût et complexité

Les systèmes de presse à chaud sous vide sont nettement plus coûteux et complexes à utiliser que les fours atmosphériques. La nécessité de chambres à vide robustes, de pompes et de contrôles précis ajoute à l'investissement initial et aux frais généraux d'exploitation.

Débit inférieur

Le processus de création du vide, d'exécution du cycle de chauffage et de pressage, et de refroidissement prend intrinsèquement du temps. Cela fait du pressage à chaud sous vide un processus par lots, plus lent que les méthodes atmosphériques continues.

Limitations des matériaux

Le processus est mieux adapté aux matériaux qui peuvent supporter des températures et des pressions élevées sans se dégrader. Cela inclut les céramiques, les métaux réfractaires et certains composites, mais il peut ne pas convenir aux polymères plus sensibles ou aux alliages à faible point de fusion.

Faire le bon choix pour votre objectif

La sélection de ce processus dépend entièrement du niveau de performance et de fiabilité requis pour le composant final.

- Si votre objectif principal est une fiabilité et des performances ultimes : Une presse à chaud sous vide est essentielle pour éliminer les défauts microscopiques et la contamination qui causent la défaillance des composants.

- Si votre objectif principal est la miniaturisation et la densité de puissance : Cette technologie est la clé pour créer les structures denses et multi-matériaux requises pour un emballage 3D avancé et une gestion thermique efficace.

- Si votre objectif principal est la recherche et le développement de matériaux : L'environnement hautement contrôlé d'une presse à chaud sous vide en fait la plate-forme idéale pour prototyper et valider les propriétés des matériaux électroniques de nouvelle génération.

En fin de compte, la technologie de presse à chaud sous vide est un pilier de la fabrication avancée, permettant la création de composants avec un niveau de pureté et de perfection structurelle que l'électronique moderne exige.

Tableau récapitulatif :

| Application | Avantage clé |

|---|---|

| Substrats céramiques haute densité | Assure l'isolation électrique et la dissipation thermique |

| Soudage de plaquettes et intégration 3D | Crée des connexions solides et sans vides pour les circuits complexes |

| Gestion thermique avancée | Maximise la conductivité thermique dans les diffuseurs de chaleur |

Libérez tout le potentiel de votre fabrication électronique avec les solutions avancées de fours à haute température de KINTEK. Grâce à une recherche et développement exceptionnels et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de presse à chaud sous vide sur mesure, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et atmosphériques, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, offrant une pureté, une densité et une fiabilité supérieures pour les composants haute performance. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer vos processus et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une presse à chaud de laboratoire pour les films F-MWCNT ? Augmentation du facteur de puissance de 400 %

- Quels sont les avantages des fours à pressage à chaud sous vide ? Atteindre une densité et une pureté de matériau supérieures

- Pourquoi les moules de précision et les presses de laboratoire sont-ils essentiels pour les céramiques de TiO2 dopé au niobium ? Atteindre 94 % de la densité théorique

- Quel rôle la presse à haute pression joue-t-elle dans la préparation des pastilles d'échantillons de zinc ? Optimiser la réduction carbothermique

- Qu'est-ce qu'un four de frittage sous vide à chaud ? Libérez des performances matérielles supérieures