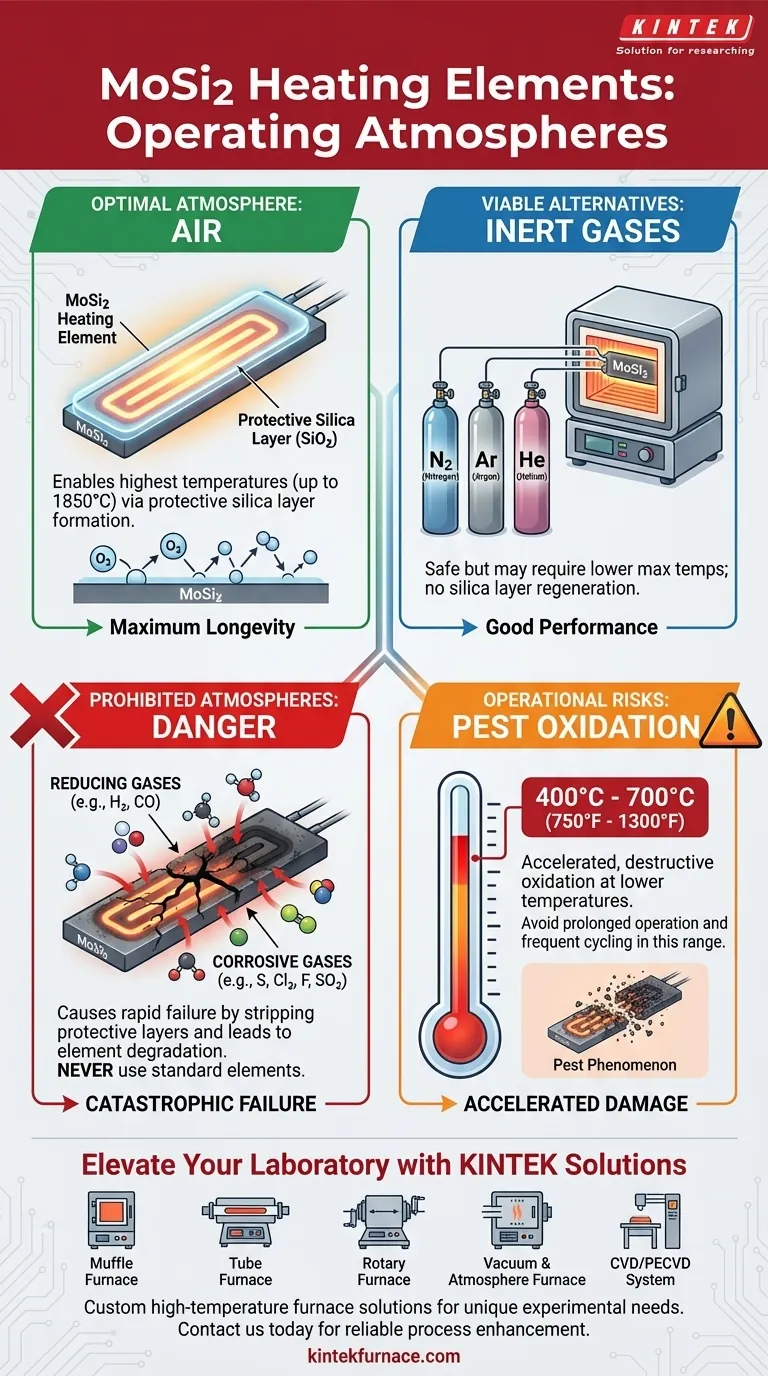

En bref, les éléments chauffants en disiliciure de molybdène (MoSi2) peuvent être utilisés en toute sécurité dans l'air et dans des atmosphères de gaz inerte pur comme l'azote, l'argon et l'hélium. L'air est l'atmosphère préférée car il permet aux éléments d'atteindre leurs températures de fonctionnement les plus élevées possibles en formant une couche protectrice en surface.

Le choix de l'atmosphère n'est pas seulement une question de compatibilité ; il détermine directement la température maximale, les performances et la durée de vie de vos éléments MoSi2. Bien que l'air soit optimal, certains gaz actifs ou réducteurs peuvent être rapidement destructeurs.

Comment l'atmosphère dicte les performances

Comprendre pourquoi certaines atmosphères sont appropriées et d'autres non revient à la chimie fondamentale de l'élément chauffant lui-même.

Le rôle critique de la couche de silice

À haute température, le silicium de l'élément MoSi2 réagit avec l'oxygène pour former une couche protectrice mince, auto-cicatrisante et non conductrice de dioxyde de silicium (SiO₂), ou verre de quartz. Cette couche passive est ce qui protège l'élément sous-jacent contre une oxydation ultérieure et lui permet de fonctionner à des températures extrêmes.

Atmosphère optimale : L'air

L'air est l'environnement de fonctionnement idéal pour les éléments MoSi2. La présence d'oxygène permet à la couche de silice protectrice de se former et de se régénérer continuellement, assurant une longévité maximale de l'élément et permettant les températures de surface les plus élevées possibles, qui peuvent atteindre jusqu'à 1850°C.

Alternative viable : Les gaz inertes

Les éléments MoSi2 peuvent être utilisés avec succès dans des atmosphères inertes telles que l'Azote (N₂), l'Argon (Ar) et l'Hélium (He). Comme ces gaz ne sont pas réactifs, ils n'endommageront pas l'élément. Cependant, ils ne fournissent pas l'oxygène nécessaire à la régénération de la couche de silice protectrice, ce qui pourrait vous obliger à fonctionner à une température maximale légèrement inférieure à celle observée dans l'air.

Atmosphères interdites et risques opérationnels

L'utilisation d'une atmosphère incorrecte est le moyen le plus rapide de provoquer une défaillance catastrophique de l'élément. Vous devez également être conscient des risques spécifiques liés à la température.

Le danger des atmosphères réductrices

Vous ne devez jamais faire fonctionner des éléments MoSi2 standard dans une atmosphère réductrice comme l'Hydrogène (H₂). Ces environnements empêchent activement la formation de la couche de silice protectrice et peuvent enlever toute couche existante, entraînant une détérioration et une défaillance rapides de l'élément. Il en va de même pour les atmosphères contenant du monoxyde de carbone ou de l'ammoniac craqué.

Gaz corrosifs à éviter

Les gaz chimiques actifs attaquent directement le matériau de l'élément. Évitez toute atmosphère de procédé contenant des composés de Soufre (S), de Chlore (Cl₂) ou de Fluor (F), car ils sont très corrosifs pour les éléments MoSi2.

Le risque d'oxydation par « PEST »

Les éléments MoSi2 sont vulnérables à un phénomène connu sous le nom d'« oxydation par pest » ou « pesting ». Il s'agit d'une forme d'oxydation accélérée et destructive qui se produit à des températures plus basses, spécifiquement entre 400°C et 700°C (750°F et 1300°F). Un fonctionnement prolongé dans cette plage de température peut provoquer la désintégration de l'élément. Pour cette raison, vous devez éviter les cycles marche/arrêt fréquents et traverser cette plage de température aussi rapidement que possible.

Dangers de contamination

Les éléments sont également sensibles à la contamination par des matériaux à l'intérieur du four. Soyez prudent avec les substances étrangères, telles que les verres à bas point de fusion, les peintures volatiles ou une isolation de four inappropriée, car elles peuvent réagir avec la surface de l'élément et la dégrader.

Faire le bon choix pour votre objectif

Vos exigences de procédé détermineront la bonne marche à suivre pour la conception et le fonctionnement de votre four.

- Si votre objectif principal est la température maximale et la longévité : Faites fonctionner les éléments dans une atmosphère d'air.

- Si votre procédé nécessite un environnement non oxydant : Utilisez un gaz inerte de haute pureté comme l'Argon (Ar) ou l'Azote (N₂), mais consultez le fabricant pour connaître les limites de température dégradées spécifiques.

- Si votre procédé implique des gaz réducteurs ou actifs (H₂, Cl₂, SO₂) : N'utilisez pas d'éléments MoSi2 standard. Vous devez choisir une technologie d'élément chauffant alternative conçue pour ces conditions spécifiques.

Prendre une décision éclairée concernant l'atmosphère de votre four est la clé pour assurer la fiabilité opérationnelle et protéger votre investissement en équipement.

Tableau récapitulatif :

| Type d'atmosphère | Adéquation | Notes clés |

|---|---|---|

| Air | Optimal | Permet les températures les plus élevées (jusqu'à 1850°C) grâce à la formation d'une couche de silice protectrice. |

| Gaz inertes (N₂, Ar, He) | Viable | Sûr mais peut nécessiter des températures maximales plus basses ; pas de régénération de la couche de silice. |

| Gaz réducteurs (H₂) | Interdit | Provoque une défaillance rapide en enlevant les couches protectrices. |

| Gaz corrosifs (S, Cl₂, F) | Interdit | Très corrosif ; entraîne une dégradation de l'élément. |

Améliorez l'efficacité de chauffage de votre laboratoire avec les solutions de fours haute température avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, tous dotés d'une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer la fiabilité de votre procédé et protéger votre investissement !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température