Pour déposer un revêtement dur à l'aide du PECVD, des gaz précurseurs sont introduits dans une chambre à basse pression où un champ électrique les transforme en plasma. Ce plasma décompose chimiquement les gaz en fragments réactifs, qui se déposent ensuite sur la surface d'un composant sous forme de film dense, dur et résistant à l'usure, tel que le nitrure de silicium. L'ensemble du processus se déroule à une température relativement basse, préservant ainsi l'intégrité du matériau sous-jacent.

La valeur fondamentale du PECVD pour les revêtements durs réside dans son utilisation de l'énergie du plasma, plutôt que de la chaleur élevée, pour entraîner les réactions chimiques. Cela permet la formation de surfaces très durables sur des matériaux sensibles à la température qui seraient endommagés ou déformés par les méthodes de dépôt conventionnelles à haute température.

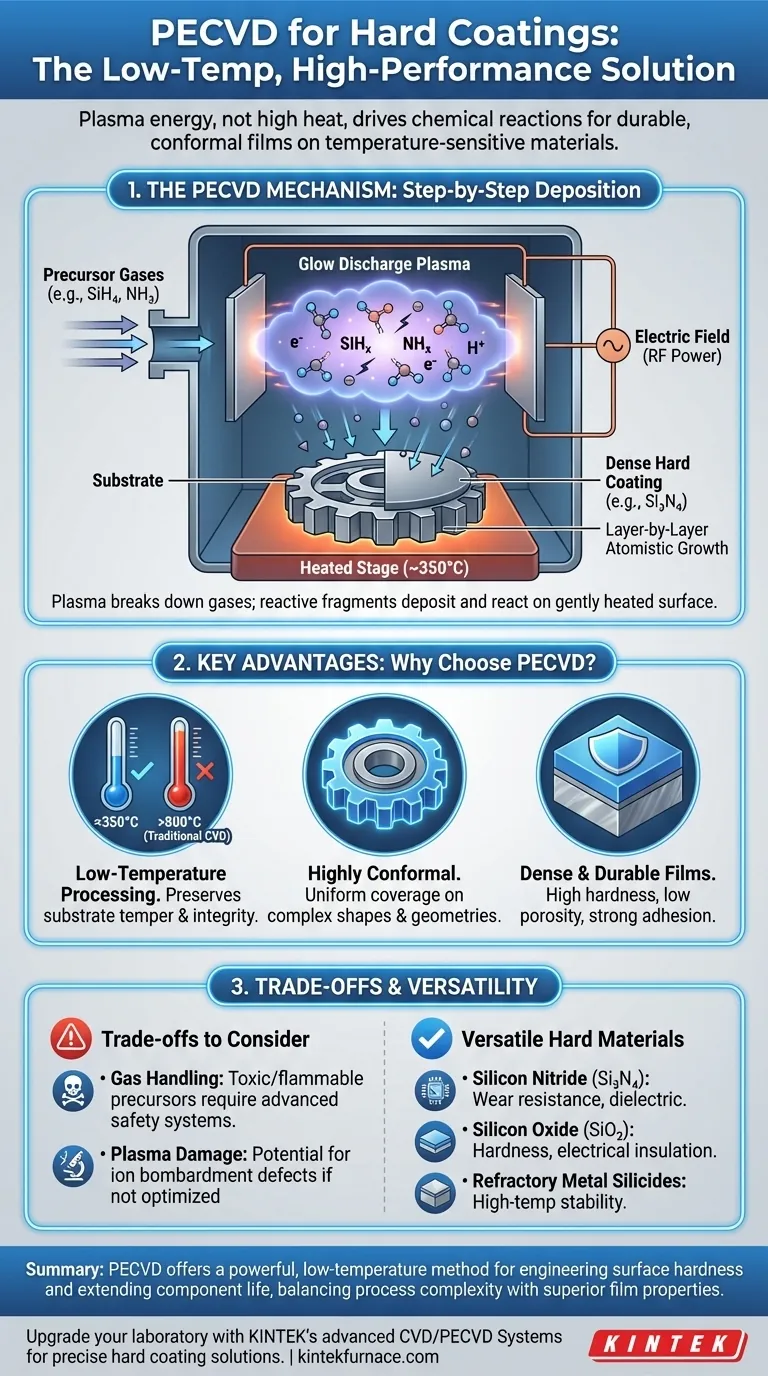

Le mécanisme PECVD pour les revêtements durs

Le PECVD, ou dépôt chimique en phase vapeur assisté par plasma, est un processus qui construit un film solide atome par atome à partir d'un état gazeux. Pour les revêtements durs, l'objectif est de créer une couche significativement plus dure et plus résistante à l'usure que le matériau du substrat lui-même.

Création de l'environnement plasma

Le processus commence à l'intérieur d'une chambre à vide contenant le composant à revêtir, qui est placé sur une électrode. Des gaz précurseurs, qui contiennent les éléments constitutifs atomiques du revêtement final, sont introduits dans la chambre à un débit contrôlé.

Énergiser les précurseurs avec du plasma

Un puissant champ électrique est appliqué entre les électrodes, ce qui provoque la décomposition du gaz à basse pression et la formation d'un plasma de décharge luminescente. Ce plasma est un état de la matière très énergétique contenant des ions, des électrons et des espèces radicales neutres. C'est cette énergie — et non une chaleur extrême — qui rompt les liaisons chimiques dans les gaz précurseurs.

Par exemple, pour déposer un revêtement dur de nitrure de silicium (Si₃N₄), des gaz comme le silane (SiH₄) et l'ammoniac (NH₃) sont utilisés. Le plasma les divise en fragments SiHₓ et NHₓ hautement réactifs.

Réaction de surface et croissance du film

Ces fragments réactifs bombardent la surface du composant. Le composant lui-même est légèrement chauffé (généralement autour de 350°C) pour fournir juste assez d'énergie thermique pour favoriser la mobilité de surface et les réactions chimiques. Les fragments réagissent à la surface pour former un film de revêtement dur stable, dense et solide.

Le film croît couche par couche, ce qui donne un revêtement très uniforme et conforme qui peut varier de quelques nanomètres à quelques micromètres d'épaisseur, selon les exigences de l'application.

Avantages clés du processus PECVD

Les ingénieurs choisissent le PECVD pour des raisons spécifiques lorsque d'autres méthodes ne sont pas à la hauteur. Les avantages sont directement liés à l'utilisation du plasma au lieu d'une énergie thermique élevée.

Traitement à basse température

C'est l'avantage le plus significatif. Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite souvent des températures supérieures à 800°C. Le PECVD obtient des résultats similaires ou meilleurs autour de 350°C. Cela permet de revêtir des aciers traités thermiquement, des alliages d'aluminium et d'autres matériaux qui perdraient leurs propriétés de masse cruciales (comme la trempe ou la dureté) à des températures élevées.

Films de haute qualité et uniformes

Le processus piloté par plasma produit des films incroyablement denses, avec une faible porosité et une forte adhérence au substrat. Parce que les espèces gazeuses réactives remplissent la chambre, le dépôt est très conforme, ce qui signifie qu'il peut recouvrir uniformément des formes et des géométries complexes sans amincissement aux coins vifs.

Polyvalence des matériaux durs

Le PECVD peut être utilisé pour déposer une variété de revêtements céramiques durs en modifiant les gaz précurseurs. Les matériaux courants comprennent:

- Nitrure de silicium (Si₃N₄) : Excellent pour la résistance à l'usure et comme diélectrique.

- Oxyde de silicium (SiO₂) : Offre dureté et isolation électrique.

- Siliciures de métaux réfractaires : Offrent une stabilité à haute température et une dureté.

Cette polyvalence permet d'adapter les propriétés du revêtement aux exigences opérationnelles spécifiques, telles que celles des outils de coupe ou des composants de moteurs automobiles.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Une compréhension claire de ses limites est cruciale pour une mise en œuvre réussie.

Manipulation des gaz précurseurs

Les gaz utilisés dans le PECVD, tels que le silane, sont souvent toxiques, inflammables ou pyrophoriques (s'enflamment spontanément à l'air). Cela nécessite des systèmes de sécurité sophistiqués, des équipements de manipulation des gaz et des infrastructures d'installation, ce qui peut augmenter le coût initial et la complexité.

Différencier des autres applications

La même technologie PECVD fondamentale est utilisée pour un large éventail d'applications au-delà des revêtements durs, notamment pour la création de revêtements optiques (comme les couches antireflet) et dans la fabrication de semi-conducteurs. La principale différence réside dans le choix des précurseurs et le contrôle précis des paramètres du plasma (pression, puissance, débit de gaz) pour obtenir un indice de réfraction ou une propriété électrique souhaitée au lieu d'une dureté maximale.

Potentiel de dommages induits par le plasma

Bien que le processus se déroule à basse température, le bombardement par des ions énergétiques du plasma peut, s'il n'est pas soigneusement contrôlé, introduire des contraintes ou des défauts microscopiques dans le film ou la surface du substrat. L'optimisation des paramètres du processus est essentielle pour équilibrer le taux de dépôt et la qualité du film et minimiser cet effet.

Faire le bon choix pour votre objectif

Le choix d'une technologie de revêtement exige de faire correspondre ses capacités à votre objectif spécifique.

- Si votre objectif principal est de revêtir des pièces traitées thermiquement ou sensibles à la température : Le PECVD est un choix idéal en raison de sa basse température de traitement, qui protège les propriétés matérielles du substrat.

- Si votre objectif principal est d'obtenir un revêtement dense et conforme sur une forme complexe : La nature basée sur le plasma du PECVD assure une excellente couverture uniforme, difficile à obtenir avec des méthodes en ligne de visée.

- Si votre objectif principal est de déposer une céramique spécifique comme le nitrure de silicium : Le PECVD permet un contrôle précis de la composition du film en ajustant simplement le rapport et le type de gaz précurseurs.

En fin de compte, le PECVD offre une méthode puissante et à basse température pour l'ingénierie de la dureté de surface et la prolongation de la durée de vie fonctionnelle des composants critiques.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Procédé | Dépôt chimique en phase vapeur assisté par plasma utilisant des gaz précurseurs dans une chambre à basse pression |

| Caractéristique clé | Fonctionnement à basse température (~350°C) préserve l'intégrité du substrat |

| Revêtements courants | Nitrure de silicium (Si₃N₄), oxyde de silicium (SiO₂), siliciures de métaux réfractaires |

| Avantages | Films uniformes et conformes ; haute densité ; forte adhérence ; polyvalence pour les formes complexes |

| Limitations | Nécessite la manipulation de gaz toxiques ; risque de dommages induits par le plasma si non optimisé |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, comme l'optimisation des processus PECVD pour les revêtements durs. Contactez-nous dès aujourd'hui pour améliorer votre recherche et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température