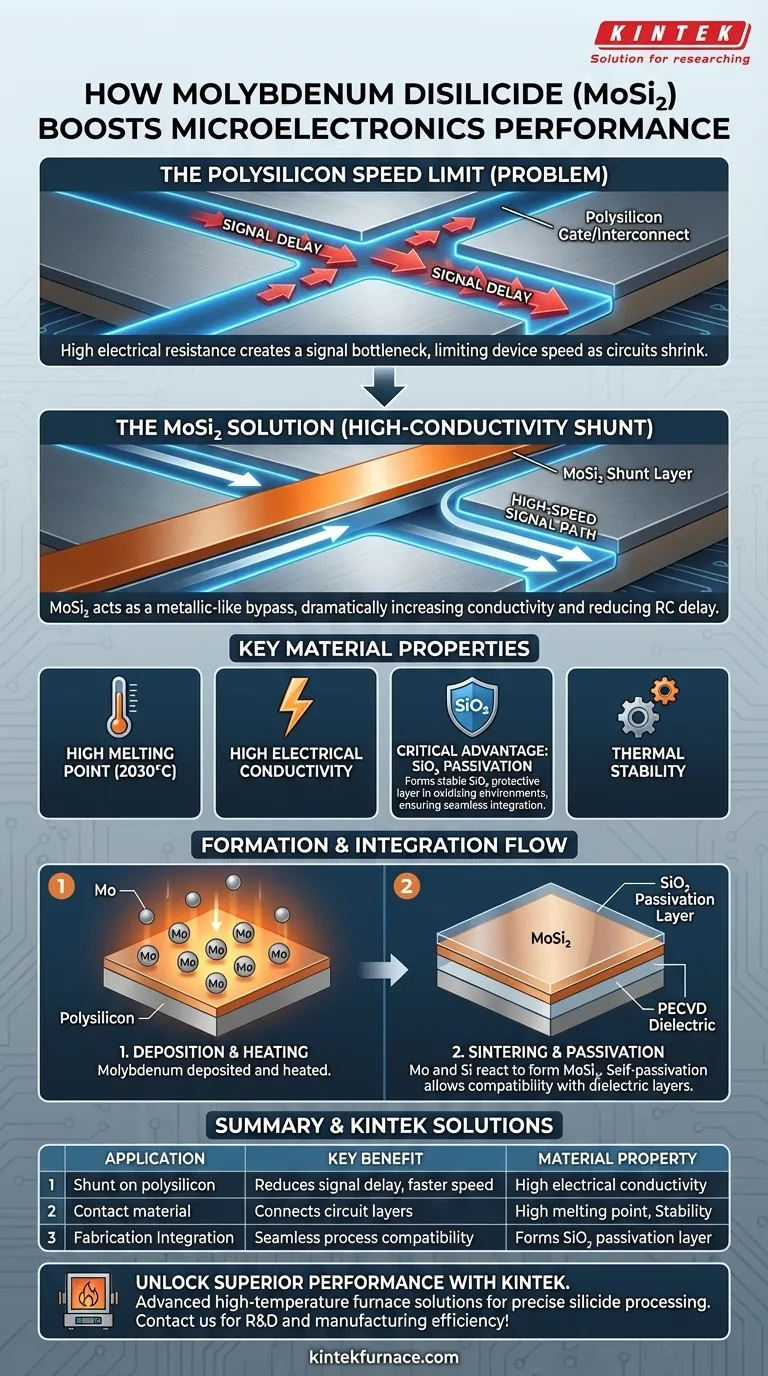

En microélectronique, le disiliciure de molybdène (MoSi₂) est principalement utilisé comme matériau conducteur spécialisé déposé en couches sur les lignes de polysilicium. Cette application, connue sous le nom de "shunt", augmente considérablement la conductivité de ces lignes, ce qui réduit à son tour le délai de signal et permet des performances d'appareil plus rapides. Il sert également de matériau de contact robuste pour connecter différentes couches au sein d'un circuit intégré.

Le problème fondamental en microélectronique est la vitesse. À mesure que les circuits rétrécissent, la résistance électrique inhérente des matériaux standard comme le polysilicium crée un goulot d'étranglement de signal. Le disiliciure de molybdène agit comme un contournement de type métallique, ou shunt, qui résout ce problème de résistance sans perturber le processus de fabrication fondamental basé sur le silicium.

Le problème fondamental : la limite de vitesse du polysilicium

Pour comprendre le rôle du disiliciure de molybdène, il faut d'abord comprendre le matériau qu'il améliore : le polysilicium.

Le rôle traditionnel du polysilicium

Le polysilicium (silicium polycristallin) est depuis longtemps un matériau essentiel dans la fabrication des semi-conducteurs. Il est utilisé pour former l'électrode de "grille" dans les transistors, le composant critique qui allume et éteint l'appareil.

Le goulot d'étranglement de la résistance

Bien qu'efficace, le polysilicium a une résistance électrique relativement élevée par rapport aux métaux. Dans les premiers circuits intégrés, ce n'était pas un problème majeur. Mais à mesure que les composants rétrécissaient et que les chemins de signal devenaient plus longs et plus minces, cette résistance est devenue un goulot d'étranglement important.

Une résistance élevée, combinée à la capacité (RC), entraîne un délai de signal. Cela signifie qu'il faut plus de temps aux signaux pour traverser la puce, ce qui limite directement la vitesse d'horloge maximale du processeur.

Pourquoi le disiliciure de molybdène est la solution

Le disiliciure de molybdène fait partie d'une classe de matériaux appelés siliciures. Ces composés sont formés entre un métal (comme le molybdène) et le silicium, offrant une puissante combinaison de propriétés.

En tant que shunt à haute conductivité

L'utilisation principale du MoSi₂ est comme shunt sur les lignes de polysilicium. Une fine couche de disiliciure de molybdène est déposée sur la grille ou l'interconnexion en polysilicium.

Parce que le MoSi₂ est beaucoup plus conducteur que le polysilicium sous-jacent, la majorité du courant électrique traverse la couche de siliciure. Cela réduit drastiquement la résistance globale de la ligne, diminuant le délai RC et permettant des vitesses de signal plus rapides.

Propriétés clés du matériau

Plusieurs propriétés intrinsèques rendent le MoSi₂ idéal à cette fin :

- Point de fusion élevé : Avec un point de fusion de 2030 °C (3686 °F), il résiste facilement aux températures élevées requises pour les étapes ultérieures de la fabrication des puces.

- Conductivité électrique : Il est électriquement conducteur, se comportant beaucoup comme un métal, ce qui est essentiel pour son rôle de shunt à faible résistance.

- Stabilité thermique : Il reste stable et ne réagit pas de manière indésirable avec d'autres matériaux pendant le traitement à haute température.

L'avantage critique : la passivation SiO₂

La propriété la plus importante du MoSi₂ dans un processus basé sur le silicium est son comportement à hautes températures. Lorsqu'il est exposé à un environnement oxydant, il forme une couche de passivation stable et de haute qualité de dioxyde de silicium (SiO₂) à sa surface.

C'est un avantage considérable. Le dioxyde de silicium est le principal isolant utilisé en microélectronique. Parce que le MoSi₂ forme naturellement le même matériau protecteur, il s'intègre parfaitement dans les flux de fabrication standard, empêchant l'oxydation et assurant la compatibilité avec d'autres étapes du processus comme le dépôt diélectrique via PECVD.

Comprendre les compromis et la fabrication

L'introduction de tout nouveau matériau dans un processus de fabrication nécessite un examen attentif de sa formation et des défis potentiels.

Comment les couches de MoSi₂ sont formées

Les couches de disiliciure de molybdène sont généralement créées en déposant du molybdène sur le polysilicium, puis en chauffant la tranche. Ce processus thermique, ou frittage, provoque la réaction du molybdène et du silicium pour former le composé de siliciure désiré.

D'autres méthodes comme la pulvérisation plasma peuvent également être utilisées, mais celles-ci peuvent parfois conduire à la formation de différentes phases matérielles (comme le β-MoSi₂) si le refroidissement est trop rapide, nécessitant un contrôle précis du processus.

Défis d'intégration des processus

Bien que très compatible, l'utilisation de siliciures ajoute de la complexité. Les ingénieurs doivent contrôler soigneusement l'épaisseur, l'uniformité et la réaction chimique pour s'assurer que la couche résultante a la faible résistance souhaitée sans créer de défauts. La nature auto-passivante du MoSi₂ aide à atténuer bon nombre de ces risques.

Compatibilité avec les couches isolantes

La capacité du MoSi₂ à former une surface stable de dioxyde de silicium le rend parfaitement compatible avec le dépôt ultérieur de couches isolantes (diélectriques). Des processus comme le dépôt chimique en phase vapeur assisté par plasma (PECVD) sont utilisés pour déposer du nitrure de silicium ou davantage de dioxyde de silicium afin d'isoler les lignes conductrices des autres parties du circuit.

Faire le bon choix pour votre objectif

Bien que vous ne choisissiez peut-être pas ce matériau vous-même, comprendre son objectif offre un aperçu approfondi de la conception et des performances des puces.

- Si votre objectif principal est la performance des puces : Reconnaissez que les couches de siliciure comme le MoSi₂ sont une technologie clé utilisée pour réduire le délai de signal, permettant les vitesses d'horloge plus élevées observées dans l'électronique moderne.

- Si votre objectif principal est les processus de fabrication : Notez que la stabilité à haute température et la nature auto-passivante du MoSi₂ sont les propriétés cruciales qui lui permettent d'être intégré dans des flux de travail complexes de fabrication de silicium.

- Si votre objectif principal est la science des matériaux : Appréciez le MoSi₂ comme un exemple de matériau conçu pour résoudre un problème spécifique – dans ce cas, fournir une conductivité de type métallique tout en conservant la compatibilité avec un écosystème de silicium.

Comprendre ces solutions au niveau des matériaux est fondamental pour saisir les innovations qui animent les performances des appareils électroniques modernes.

Tableau récapitulatif :

| Application | Avantage clé | Propriété du matériau |

|---|---|---|

| Shunt sur les lignes de polysilicium | Réduit le délai de signal, augmente la vitesse | Haute conductivité électrique |

| Matériau de contact | Connecte les couches de circuit | Point de fusion élevé (2030°C) |

| Intégration en fabrication | Compatibilité de processus transparente | Forme une couche de passivation SiO₂ |

Débloquez des performances supérieures dans vos projets microélectroniques avec les solutions avancées de fours à haute température de KINTEK. Nos fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que nos systèmes CVD/PECVD, soutenus par une personnalisation approfondie, garantissent un traitement précis des matériaux pour les siliciures comme le disiliciure de molybdène. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer votre R&D et l'efficacité de votre fabrication !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Quels sont les avantages de l'utilisation d'un four sous vide à haute température pour le recuit de nanocristaux de ZnSeO3 ?

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale