Dans la recherche et le développement, le brasage sous vide est un outil fondamental pour l'innovation matérielle et le prototypage avancé. Il est utilisé pour étudier le comportement des matériaux dans des conditions thermiques précisément contrôlées, développer de nouvelles techniques d'assemblage pour les matériaux dissemblables et créer des prototypes fonctionnels de composants complexes pour les essais et la validation.

La véritable valeur du brasage sous vide en R&D réside dans sa précision. La capacité de contrôler l'environnement de chauffage, de refroidissement et atmosphérique permet aux chercheurs d'isoler les variables et de tester de manière fiable les limites des nouveaux matériaux et conceptions.

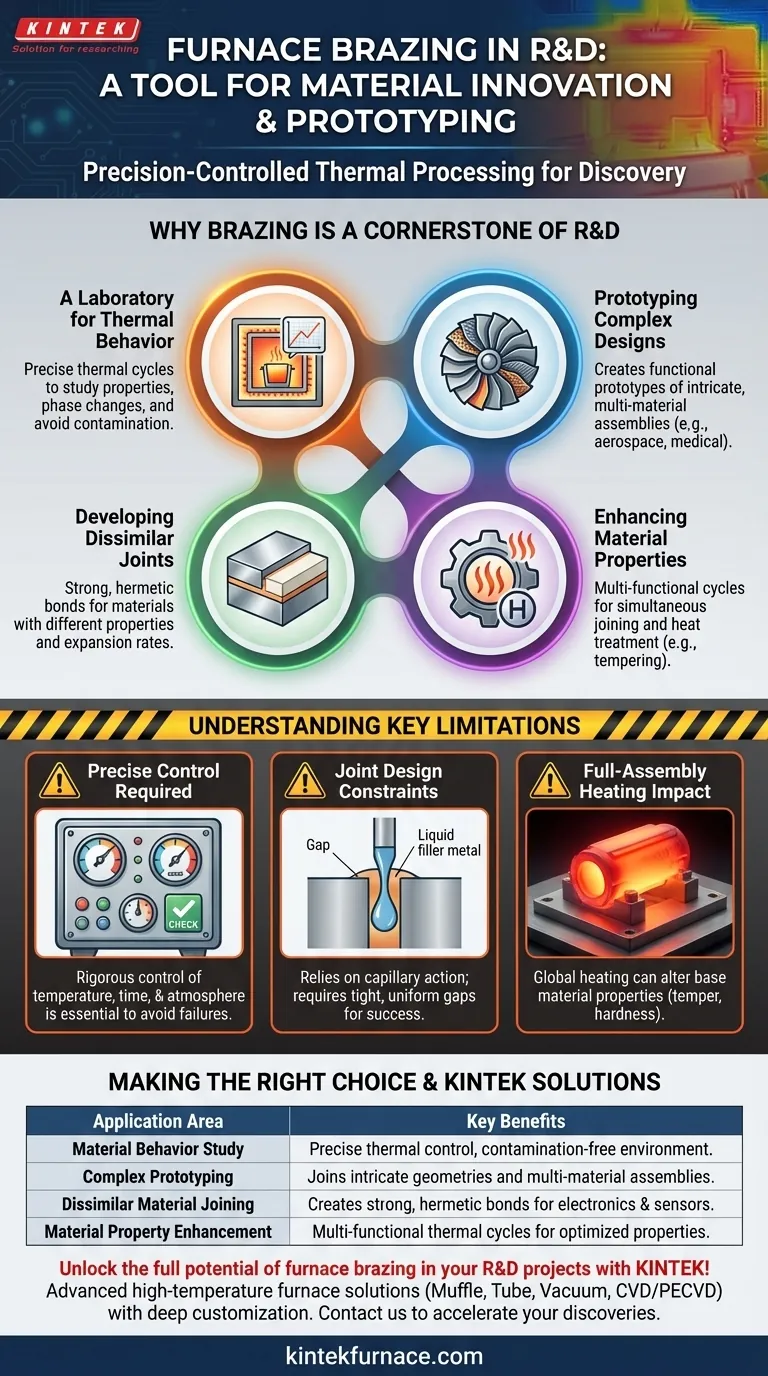

Pourquoi le brasage est une pierre angulaire de la R&D

Le brasage sous vide fournit un environnement contrôlé essentiel à l'expérimentation et à la découverte. Cela en fait un processus indispensable pour repousser les limites de la science des matériaux et de la conception technique.

Un laboratoire pour le comportement thermique

En R&D, comprendre comment un matériau se comporte lorsqu'il est chauffé est essentiel. Un four de brasage agit comme un laboratoire à haute température, permettant aux chercheurs d'exécuter des cycles thermiques précis.

Ce chauffage et ce refroidissement contrôlés permettent d'étudier les propriétés des matériaux, les changements de phase et les effets du traitement thermique sans contamination atmosphérique, ce qui est crucial pour développer et valider de nouveaux alliages.

Prototypage de conceptions complexes et multi-matériaux

De nombreux composants avancés, des aubes de turbine aérospatiales aux implants médicaux, présentent des géométries complexes et sont fabriqués à partir de plusieurs matériaux.

Le brasage sous vide excelle dans l'assemblage de ces ensembles complexes. Il permet la création de prototypes entièrement fonctionnels qui seraient impossibles à usiner à partir d'une seule pièce, permettant des tests de performance réalistes tôt dans le cycle de développement.

Développement d'assemblages pour matériaux dissemblables

Un défi majeur en ingénierie est d'assembler des matériaux aux propriétés différentes, tels que les métaux et les céramiques ou les alliages présentant des taux de dilatation thermique différents.

Le brasage sous vide est une méthode principale pour résoudre ce problème. La R&D en électronique, par exemple, s'appuie sur le brasage pour développer de nouveaux capteurs et boîtiers de semi-conducteurs en créant des liaisons solides et hermétiques entre ces matériaux dissemblables.

Amélioration des propriétés des matériaux

Le processus de brasage sous vide n'est pas seulement destiné à l'assemblage ; il est également utilisé pour l'optimisation des matériaux. Le cycle thermique contrôlé peut être conçu pour servir plusieurs objectifs.

Par exemple, une seule passe au four peut être conçue pour braser un assemblage en acier à outils tout en le maintenant pour atteindre une dureté et une résistance à l'usure spécifiques. Cette capacité multifonctionnelle est explorée intensivement en R&D pour améliorer l'efficacité de la fabrication.

Comprendre les principales limites

Bien que puissant, le brasage sous vide est un processus très technique avec des contraintes spécifiques qui doivent être comprises et gérées, en particulier dans un contexte expérimental de R&D.

L'exigence d'un contrôle précis

Le succès du brasage sous vide dépend d'un contrôle rigoureux de la température, du temps et de l'atmosphère (par exemple, le vide ou un gaz spécifique).

De légers écarts peuvent entraîner des joints défectueux, des changements métallurgiques indésirables dans les matériaux de base ou des composants endommagés. Cela exige une expertise de processus importante, surtout lorsque l'on travaille avec des matériaux nouveaux ou non éprouvés.

Contraintes de conception des assemblages

Le processus repose sur l'action capillaire pour aspirer le métal d'apport en fusion dans l'assemblage. Cela nécessite un jeu spécifique, uniforme et très étroit entre les pièces à assembler.

Les conceptions doivent être créées en tenant compte de ces jeux serrés dès le départ. Cela peut limiter la liberté géométrique par rapport à d'autres méthodes d'assemblage comme le soudage.

L'impact du chauffage de l'assemblage complet

Contrairement au soudage, qui applique une chaleur localisée, le brasage sous vide chauffe l'ensemble de l'assemblage jusqu'à la température de fusion du métal d'apport.

Ce chauffage global peut altérer les propriétés des matériaux de base, telles que leur revenu ou leur dureté. Les chercheurs doivent planifier soigneusement le cycle thermique pour garantir que le composant final respecte toutes les spécifications matérielles, et pas seulement la résistance de l'assemblage.

Faire le bon choix pour votre objectif de R&D

La manière dont vous utilisez le brasage sous vide dépend entièrement de votre objectif de recherche.

- Si votre objectif principal est la découverte de nouveaux matériaux : Utilisez l'environnement contrôlé du four pour tester le caractère soudable, la stabilité thermique et la réponse au traitement thermique des nouveaux alliages et composites.

- Si votre objectif principal est le prototypage fonctionnel : Exploitez le brasage pour créer des assemblages complexes multi-matériaux pour des tests de performance, en particulier pour des composants tels que les échangeurs de chaleur, les capteurs ou les dispositifs médicaux.

- Si votre objectif principal est l'innovation de processus : Utilisez le brasage sous vide pour développer et affiner des techniques d'assemblage pour des applications haute performance, en optimisant la résistance, l'étanchéité et l'efficacité.

En fin de compte, maîtriser le brasage sous vide offre une capacité puissante pour transformer la science des matériaux théorique en innovations tangibles et haute performance.

Tableau récapitulatif :

| Domaine d'application | Principaux avantages |

|---|---|

| Étude du comportement des matériaux | Contrôle thermique précis, environnement sans contamination pour le développement d'alliages |

| Prototypage complexe | Assemble des géométries complexes et des assemblages multi-matériaux pour des tests réalistes |

| Assemblage de matériaux dissemblables | Crée des liaisons solides et hermétiques pour l'électronique et les capteurs |

| Amélioration des propriétés des matériaux | Cycles thermiques multifonctionnels pour une dureté et une efficacité optimisées |

Libérez tout le potentiel du brasage sous vide dans vos projets de R&D avec KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons des solutions de fours haute température avancées adaptées à l'innovation matérielle et au prototypage. Notre gamme de produits, comprenant des fours à chambre, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. De l'étude du comportement des matériaux au développement de prototypes complexes, les fours KINTEK garantissent un contrôle et une fiabilité précis. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent accélérer vos découvertes et donner vie à vos innovations !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide du molybdène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment l'argon et l'azote protègent-ils les échantillons dans les fours sous vide ? Optimisez votre processus thermique avec le bon gaz

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement