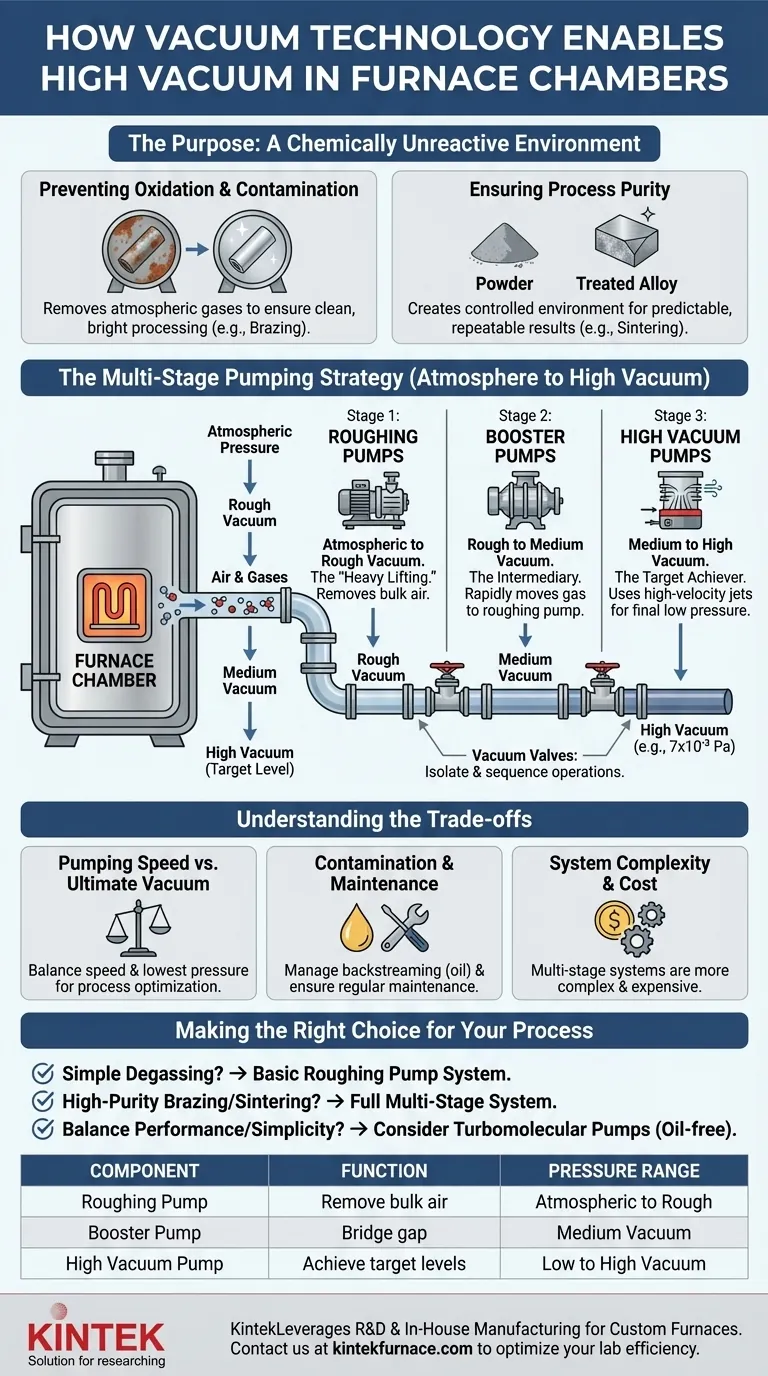

À la base, la technologie du vide permet d'atteindre des conditions de vide poussé dans les fours grâce à un système de pompage coordonné à plusieurs étages. Ce système élimine progressivement l'air et les autres gaz d'une chambre scellée, différents types de pompes fonctionnant en séquence pour abaisser efficacement la pression des niveaux atmosphériques jusqu'à un vide quasi parfait.

Le principe central est qu'aucune pompe unique ne peut fonctionner efficacement sur toute la plage de pression, de l'atmosphère au vide poussé. Une séquence de pompes à vide primaire, de pompes de surpression et de pompes à vide poussé est nécessaire, chacune optimisée pour un régime de pression spécifique, afin d'évacuer systématiquement la chambre du four.

L'objectif d'un environnement sous vide

Avant d'examiner le matériel, il est crucial de comprendre pourquoi un vide est nécessaire dans les applications à haute température. L'objectif principal est de créer un environnement chimiquement inerte.

Prévention de l'oxydation et de la contamination

À des températures élevées, la plupart des matériaux — en particulier les métaux — réagissent facilement avec l'oxygène et d'autres gaz atmosphériques. Cela entraîne une oxydation (rouille ou écaillement) et la formation d'autres composés indésirables, compromettant l'intégrité et l'état de surface du matériau.

En éliminant l'atmosphère, un four sous vide supprime les réactifs. Cela permet un traitement propre et brillant des pièces sans contamination, ce qui est essentiel pour des applications telles que le brasage et la fabrication d'implants médicaux.

Assurer la pureté du processus

De nombreux processus de matériaux avancés, tels que le frittage de poudres métalliques ou le traitement thermique d'alliages sensibles, nécessitent un environnement extrêmement contrôlé. Un vide poussé garantit que les seules interactions qui se produisent sont celles prévues par le processus, conduisant à des résultats prévisibles et reproductibles.

La stratégie de pompage à plusieurs étages

Atteindre un vide poussé, tel que 7×10⁻³ Pa, est un voyage à travers différentes échelles de grandeur de pression. Ce voyage est géré par une séquence de pompes spécialisées.

Étape 1 : Pompes à vide primaire

Le processus commence par des pompes à vide primaire (ou pompes d'ébauche), généralement des pompes mécaniques ou rotatives. Leur travail consiste à effectuer le « gros du travail » initial.

Ces pompes retirent physiquement la majorité de l'air de la chambre, abaissant la pression des niveaux atmosphériques à un vide grossier. Elles sont efficaces pour déplacer de grands volumes de gaz mais perdent en efficacité à des pressions plus faibles.

Étape 2 : Pompes de surpression

Une fois que l'efficacité de la pompe à vide primaire diminue, une pompe de surpression (souvent une pompe Roots) prend le relais. Cette pompe ne peut pas s'évacuer directement à l'atmosphère ; elle doit être soutenue par la pompe à vide primaire.

La pompe Roots agit comme un intermédiaire, déplaçant rapidement le gaz de la chambre du four vers la pompe à vide primaire. Elle excelle dans la plage de vide moyen, comblant l'écart de performance entre les étapes de vide primaire et de vide poussé.

Étape 3 : Pompes à vide poussé

Pour l'étape finale, une pompe à diffusion est activée. Cette pompe est responsable d'atteindre le niveau de vide poussé cible.

Une pompe à diffusion fonctionne sur un principe différent : elle utilise des jets de vapeur d'huile à haute vitesse pour projeter les molécules de gaz vers sa sortie, où elles sont retirées par le système de pompe de soutien. Les pompes à diffusion ne fonctionnent efficacement qu'une fois la pression déjà très basse, d'où l'importance des étapes précédentes.

Le rôle des vannes à vide

L'ensemble du système est interconnecté avec une série de vannes à vide. Ces vannes sont essentielles pour isoler différentes parties du système, permettant aux pompes d'être mises en service séquentiellement et protégeant la chambre de tout reflux potentiel provenant des pompes.

Comprendre les compromis

Bien que puissants, les systèmes de vide présentent des complexités inhérentes et des considérations opérationnelles qui doivent être gérées.

Vitesse de pompage contre vide ultime

Il existe un compromis fondamental entre la rapidité avec laquelle un système peut évacuer une chambre (vitesse de pompage) et la pression la plus basse qu'il peut atteindre (vide ultime). La combinaison de différentes pompes est conçue pour optimiser cet équilibre en fonction du volume spécifique du four et du temps de cycle du processus.

Contamination et entretien

Les pompes à diffusion utilisent de l'huile, qui peut migrer dans la chambre du four — un phénomène appelé rétrodiffusion — si le système n'est pas correctement conçu avec des chicanes et des pièges. Cette vapeur d'huile peut contaminer les pièces en cours de traitement.

De plus, toutes les pompes mécaniques nécessitent un entretien régulier, comme des changements d'huile, pour garantir leur fiabilité et leurs performances. Négliger cela peut entraîner une défaillance du système et des temps d'arrêt coûteux.

Complexité et coût du système

Un système de vide poussé à plusieurs étages est beaucoup plus complexe et coûteux à construire et à faire fonctionner qu'une simple installation de pompe à vide primaire. L'inclusion de pompes de surpression, de pompes à diffusion, de vannes sophistiquées et de systèmes de contrôle ajoute des couches de coût et des points de défaillance potentiels.

Faire le bon choix pour votre processus

Le niveau de vide requis est entièrement dicté par la sensibilité de vos matériaux et de votre processus.

- Si votre objectif principal est le dégazage simple ou le recuit à basse température : Un système de base avec uniquement une pompe à vide primaire mécanique peut suffire à éliminer la majeure partie de l'atmosphère.

- Si votre objectif principal est le brasage de haute pureté, le frittage ou le traitement thermique d'alliages sensibles : Un système complet à plusieurs étages avec pompes à vide primaire, de surpression et à diffusion est non négociable pour prévenir l'oxydation et garantir l'intégrité du processus.

- Si votre objectif principal est d'équilibrer les performances et la simplicité opérationnelle : Les systèmes modernes peuvent remplacer une pompe à diffusion par une pompe turbomoléculaire, offrant une solution de vide poussé plus propre (sans huile), bien qu'avec un profil de coût et d'entretien différent.

Comprendre le rôle de chaque composant du système de vide vous permet de contrôler avec précision l'environnement de votre processus.

Tableau récapitulatif :

| Composant | Fonction | Plage de pression |

|---|---|---|

| Pompe à vide primaire | Élimine l'air principal de la chambre | De l'atmosphère au vide grossier |

| Pompe de surpression | Comble l'écart entre les étapes de vide primaire et de vide poussé | Vide moyen |

| Pompe à vide poussé | Atteint les niveaux de vide poussé cibles | Vide faible à vide poussé |

| Vannes à vide | Isole les parties du système pour un fonctionnement séquentiel | Toutes les étapes |

Prêt à améliorer votre traitement des matériaux avec des solutions fiables de fours sous vide poussé ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication en interne pour fournir des fours avancés tels que les systèmes Muffle, Tube, Rotatifs, Sous Vide et Atmosphère, et CVD/PECVD, adaptés à vos besoins uniques grâce à une personnalisation approfondie. Que vous soyez dans le brasage, le frittage ou le traitement thermique d'alliages sensibles, notre expertise garantit des résultats précis et sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser l'efficacité et les performances de votre laboratoire !

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité

- Pourquoi l'équipement de frittage doit-il maintenir un vide poussé pour les carbures à haute entropie ? Assurer la pureté de phase et la densité maximale

- Quels sont les avantages d'un four de frittage parPressage à chaud sous vide pour les composites de cuivre de terres rares ? Densité et Pureté

- Quel est le mécanisme d'un four de frittage sous vide pour AlCoCrFeNi2.1 + Y2O3 ? Optimisez votre traitement d'alliages à haute entropie

- Quel rôle joue un four de frittage sous vide et pressage à chaud dans la synthèse du composite TiBw/TA15 ? Améliorer les performances du composite in-situ