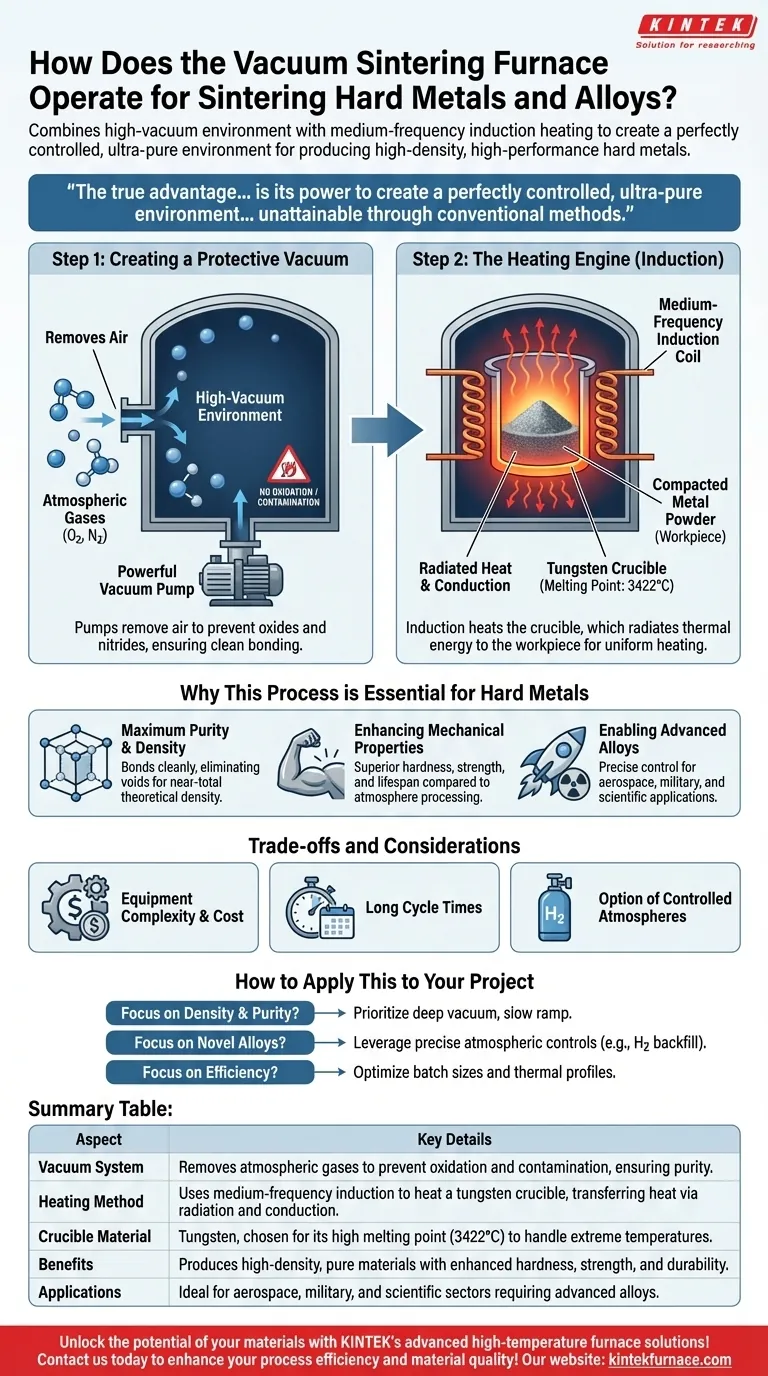

À la base, un four de frittage sous vide fonctionne en combinant deux principes clés. Il utilise l'induction à moyenne fréquence pour chauffer un creuset spécialisé à l'intérieur d'une chambre scellée, et il crée d'abord un environnement de vide poussé en éliminant tous les gaz atmosphériques. Cette chaleur intense et indirecte est ensuite rayonnée vers le métal dur en poudre, ce qui provoque la liaison des particules, tandis que le vide empêche l'oxydation et la contamination qui ruineraient autrement le matériau à de telles températures extrêmes.

Le véritable avantage d'un four de frittage sous vide n'est pas seulement sa capacité à générer une chaleur élevée, mais son pouvoir de créer un environnement parfaitement contrôlé et ultra-pur. Cette combinaison permet la production de métaux et d'alliages durs à haute densité et haute performance, avec des propriétés inatteignables par les méthodes conventionnelles.

Les deux piliers du fonctionnement : l'environnement et la chaleur

Le fonctionnement du four peut être compris en examinant ses deux systèmes fondamentaux : le système de vide qui crée l'environnement immaculé et le système d'induction qui fournit l'énergie thermique.

Première étape : Créer un vide protecteur

Avant tout chauffage, des pompes puissantes évacuent l'air de la chambre du four. Cette étape est non négociable pour un frittage de haute qualité.

Ce processus élimine l'oxygène, l'azote et d'autres gaz réactifs. En les éliminant, le four empêche la formation d'oxydes et de nitrures sur les particules métalliques, ce qui entraverait une bonne liaison et compromettrait l'intégrité du matériau final.

Le moteur de chauffage : induction à moyenne fréquence

Une fois le vide établi, le cycle de chauffage commence en utilisant le principe de l'induction.

Un courant électrique à haute fréquence est passé à travers une bobine qui entoure un creuset en tungstène. Cela génère un champ magnétique puissant, induisant des courants électriques à l'intérieur du creuset lui-même, le faisant chauffer rapidement à des températures extrêmement élevées.

La pièce à usiner, généralement une poudre métallique compactée, n'est pas chauffée directement par le champ d'induction. Au lieu de cela, le creuset incandescent transfère l'énergie thermique à la pièce à usiner par rayonnement et conduction, assurant un chauffage uniforme et contrôlé.

Le rôle du creuset en tungstène

Le choix d'un creuset en tungstène est essentiel. Étant donné que le four est conçu pour fritter des métaux réfractaires comme le tungstène et le molybdène, le creuset doit avoir un point de fusion significativement plus élevé que le matériau traité.

Le point de fusion exceptionnellement élevé du tungstène (3422°C ou 6192°F) en fait le récipient idéal pour ces applications exigeantes et à haute température.

Pourquoi ce processus est essentiel pour les métaux durs

L'utilisation d'un four sous vide n'est pas seulement une option pour les métaux durs ; c'est souvent une exigence pour atteindre les caractéristiques de performance souhaitées utilisées dans l'aérospatiale, l'armée et les applications scientifiques.

Atteindre une pureté et une densité maximales

L'environnement sous vide garantit qu'aucune impureté n'est introduite pendant le processus. Cela permet aux particules métalliques de se lier proprement, éliminant les vides internes et résultant en un produit final avec une densité théorique quasi totale.

Amélioration des propriétés mécaniques

Une structure métallique dense, pure et exempte d'oxydes se traduit directement par des propriétés mécaniques supérieures. Les composants frittés finaux présentent une dureté, une résistance et une durée de vie fonctionnelle globale améliorées par rapport aux matériaux traités à l'air libre.

Permettre la création d'alliages avancés

Ce contrôle précis de l'atmosphère et de la température permet la création d'alliages spéciaux aux propriétés uniques. Les matériaux pour réacteurs nucléaires ou composants aérospatiaux dépendent souvent de l'environnement sans contaminants que seul un four sous vide peut fournir.

Comprendre les compromis et les considérations

Bien que très efficace, le frittage sous vide implique des réalités et des contraintes opérationnelles spécifiques qui doivent être comprises.

Complexité et coût de l'équipement

Les fours de frittage sous vide sont des équipements sophistiqués. Le besoin de pompes à vide robustes, de contrôleurs de puissance précis et de composants résistants aux hautes températures en fait un investissement en capital important.

Temps de cycle longs

Le processus est intrinsèquement une opération par lots, non continue. Un cycle complet implique le chargement, l'évacuation de la chambre, l'augmentation lente de la température, son maintien pendant la durée du frittage, puis le refroidissement — tout cela pouvant prendre de nombreuses heures.

L'option des atmosphères contrôlées

Pour certaines applications, après la création du vide initial, le four peut être rempli d'un gaz protecteur ou réactif spécifique, tel que l'hydrogène. Cela crée une "atmosphère contrôlée" qui peut aider à éliminer activement les oxydes de surface et à améliorer davantage le processus de frittage pour des alliages spécifiques.

Comment appliquer cela à votre projet

Les paramètres opérationnels spécifiques que vous choisirez dépendront entièrement du résultat souhaité pour votre composant final.

- Si votre objectif principal est d'atteindre une densité et une pureté maximales des matériaux : Vous devez privilégier un vide profond et stable tout au long du cycle de chauffage et utiliser une montée en température lente et uniforme.

- Si votre objectif principal est de développer des alliages novateurs ou sensibles : Vous devriez tirer parti des contrôles atmosphériques précis du four, en utilisant potentiellement un remplissage de gaz inerte ou un gaz réactif comme l'hydrogène pour influencer la chimie finale du matériau.

- Si votre objectif principal est l'efficacité du processus : Vous devez optimiser les tailles de lots et profiler soigneusement les courbes de chauffage et de refroidissement pour minimiser le temps de cycle sans introduire de contraintes thermiques ni compromettre la qualité finale.

En fin de compte, la maîtrise de l'interaction entre le niveau de vide, le profil de température et la composition atmosphérique est la clé pour libérer tout le potentiel des composants frittés avancés.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Système de vide | Élimine les gaz atmosphériques pour prévenir l'oxydation et la contamination, assurant la pureté. |

| Méthode de chauffage | Utilise l'induction à moyenne fréquence pour chauffer un creuset en tungstène, transférant la chaleur par rayonnement et conduction. |

| Matériau du creuset | Tungstène, choisi pour son point de fusion élevé (3422°C) afin de supporter des températures extrêmes. |

| Avantages | Produit des matériaux de haute densité et purs avec une dureté, une résistance et une durabilité améliorées. |

| Applications | Idéal pour les secteurs de l'aérospatiale, militaire et scientifique nécessitant des alliages avancés. |

Libérez le potentiel de vos matériaux avec les solutions de fours à haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours de frittage sous vide fiables, y compris les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour le frittage des métaux durs et des alliages. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité de vos processus et la qualité de vos matériaux !

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage par induction sous vide 600T

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de fusion à induction sous vide et four de fusion à arc

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel rôle la technologie de pressage à chaud sous vide joue-t-elle dans l'industrie automobile ? Booster les batteries des véhicules électriques, la sécurité et l'efficacité

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels autres types de fours sont liés au pressage à chaud ? Explorez les technologies clés de traitement thermique

- Quelles sont les applications du pressage à chaud ? Atteindre des performances matérielles maximales

- Quels sont les avantages des composites céramique/métal produits à l'aide d'une presse sous vide ? Obtenez une résistance et une durabilité supérieures