La principale limite des tubes en porcelaine d'alumine ultra-pure est leur faible résistance au choc thermique. Cela signifie qu'ils sont très susceptibles de se fissurer ou de se fracturer lorsqu'ils sont soumis à des changements de température rapides et extrêmes, ce qui peut entraîner des défaillances critiques comme des fuites dans les joints et les isolateurs.

Bien qu'elle soit prisée pour sa dureté exceptionnelle, sa stabilité à haute température et sa résistance à la corrosion, la structure cristalline rigide de l'alumine la rend intrinsèquement cassante. La clé pour utiliser l'alumine avec succès est de tirer parti de ses forces tout en gérant attentivement sa vulnérabilité critique au choc thermique.

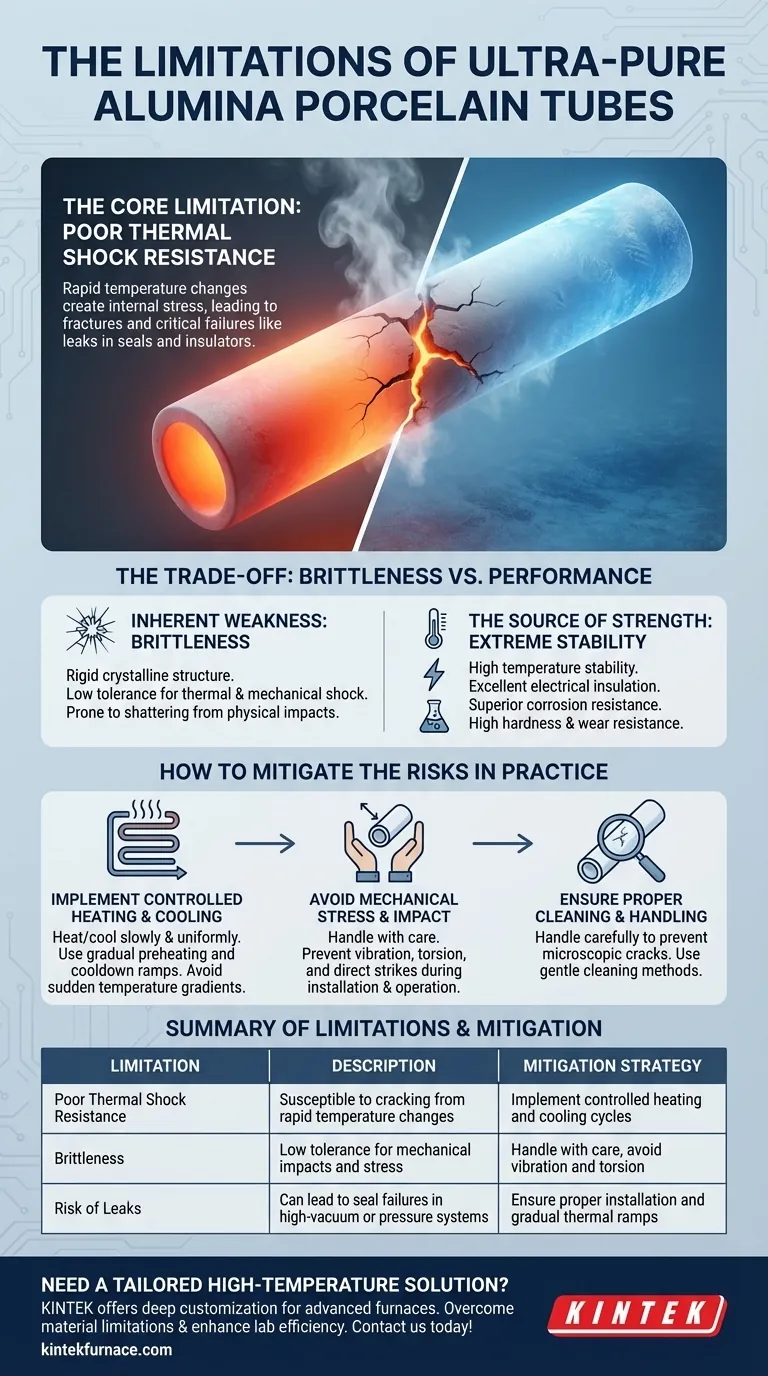

La limite fondamentale : faible résistance au choc thermique

Le facteur le plus important que vous devez prendre en compte lorsque vous travaillez avec des céramiques d'alumine est leur comportement sous contrainte thermique. Cette propriété unique dicte souvent si elles sont adaptées à une application.

Qu'est-ce que le choc thermique ?

Le choc thermique se produit lorsqu'un changement de température rapide crée un gradient de température abrupt à l'intérieur du matériau. Une partie du tube se dilate ou se contracte beaucoup plus rapidement qu'une autre, générant des contraintes internes qui peuvent dépasser la résistance du matériau, provoquant sa fissuration.

Pourquoi l'alumine est-elle sensible ?

L'alumine ultra-pure atteint sa haute résistance et sa stabilité grâce à une structure cristalline dense et rigide formée lors de la frittage à haute température. Cette même rigidité est sa faiblesse. Contrairement aux métaux qui peuvent se plier ou se déformer sous contrainte, l'alumine est fragile et ne cède pas. Lorsque la contrainte due à un gradient thermique augmente, le matériau se fracture au lieu de fléchir.

Conséquences pratiques de la défaillance

Les conséquences d'une défaillance due au choc thermique ne sont pas mineures. Comme le notent les références, cela peut provoquer des fuites dans les isolateurs et les pièces d'étanchéité en porcelaine. Dans un système à vide poussé ou à haute pression, un tube fissuré entraîne une défaillance immédiate et totale de l'environnement que vous essayez de maintenir.

Comprendre les compromis : fragilité contre performance

La décision d'utiliser de l'alumine est un compromis d'ingénierie classique. Vous échangez la résilience aux chocs thermiques et mécaniques contre des performances de pointe dans d'autres domaines.

La source de la force : stabilité extrême

Les tubes en alumine offrent une combinaison de propriétés qui les rendent indispensables pour les applications exigeantes. Ils présentent :

- Stabilité à haute température : Ils maintiennent leur intégrité structurelle à des températures très élevées.

- Excellente isolation électrique : Ils constituent l'un des meilleurs isolants électriques, même à haute température.

- Résistance supérieure à la corrosion : Ils sont très résistants aux attaques chimiques des acides et autres agents corrosifs.

- Dureté élevée et résistance à l'usure : L'alumine est un matériau extrêmement dur, ce qui la rend résistante à l'abrasion et à l'usure.

La faiblesse inhérente : la fragilité

Ces forces sont le résultat direct de la nature céramique rigide de l'alumine. Cette rigidité signifie qu'elle a une très faible tolérance au choc thermique (comme discuté) et au choc mécanique (impacts physiques). Faire tomber un tube en alumine ou le frapper avec un objet dur provoquera probablement sa rupture.

Une note sur les données contradictoires

Certaines sources peuvent décrire l'alumine comme ayant une « bonne » résistance au choc thermique. C'est très relatif. Comparée aux matériaux qui ne peuvent pas supporter de hautes températures du tout, elle est supérieure. Cependant, dans le monde des céramiques avancées, sa susceptibilité au choc thermique est une contrainte de conception bien connue et critique qui doit être gérée activement.

Comment atténuer les risques en pratique

Vous pouvez utiliser l'alumine avec succès dans des environnements thermiquement dynamiques, mais seulement en mettant en œuvre des procédures opérationnelles strictes.

Mettre en œuvre un chauffage et un refroidissement contrôlés

C'est la stratégie d'atténuation la plus critique. Le tube doit être chauffé et refroidi aussi lentement et uniformément que possible. Évitez d'introduire un tube chaud dans un environnement froid ou vice versa. Pour les contacts électriques ou les fours, cela signifie mettre en œuvre une rampe progressive de préchauffage et de refroidissement pour éviter l'impact destructeur des changements de température soudains.

Éviter le stress mécanique et les impacts

Manipulez les composants en alumine avec soin. Leur dureté n'est pas leur ténacité. Assurez-vous que les pièces ne sont pas soumises à des vibrations, à une torsion ou à un impact direct pendant l'installation ou le fonctionnement.

Assurer un nettoyage et une manipulation appropriés

Lorsque le nettoyage est nécessaire, des méthodes comme le nettoyage par ultrasons peuvent être efficaces, mais les pièces doivent être manipulées avec précaution. Toute fissure microscopique préexistante due à la manipulation peut devenir le point d'origine d'une défaillance catastrophique sous contrainte thermique.

Faire le bon choix pour votre application

Utilisez ces directives pour déterminer si l'alumine ultra-pure est le bon choix pour votre projet.

- Si votre objectif principal est un environnement stable, à haute température et corrosif : L'alumine est un excellent choix, à condition de pouvoir garantir des cycles de chauffage et de refroidissement lents et contrôlés.

- Si votre application implique un cyclage thermique rapide ou des chocs thermiques fréquents : Vous devriez sérieusement envisager des matériaux alternatifs (comme le nitrure de silicium ou certains alliages métalliques) ou être prêt à investir dans des systèmes de gestion thermique sophistiqués.

- Si votre objectif est une isolation électrique élevée dans un environnement chimique ou thermique difficile : L'alumine est un matériau de premier ordre, mais vous devez concevoir l'ensemble du système pour protéger le composant contre les chocs thermiques et mécaniques.

En comprenant ce compromis fondamental, vous pouvez exploiter les propriétés exceptionnelles de l'alumine tout en évitant son point de défaillance critique.

Tableau récapitulatif :

| Limite | Description | Stratégie d'atténuation |

|---|---|---|

| Faible résistance au choc thermique | Susceptible de se fissurer sous l'effet de changements rapides de température | Mettre en œuvre des cycles de chauffage et de refroidissement contrôlés |

| Fragilité | Faible tolérance aux impacts et aux contraintes mécaniques | Manipuler avec soin, éviter les vibrations et la torsion |

| Risque de fuites | Peut entraîner une défaillance des joints dans les systèmes à vide poussé ou sous pression | Assurer une installation correcte et des rampes thermiques progressives |

Besoin d'une solution de four à haute température adaptée aux défis uniques de votre laboratoire ? KINTEK met à profit une R&D exceptionnelle et une fabrication interne pour fournir des fours avancés tels que les systèmes Muflle, Tube, Rotatif, Vide & Atmosphère, et CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous pouvons concevoir des solutions qui répondent précisément à vos besoins expérimentaux, vous aidant à surmonter les limites des matériaux telles que la fragilité et le choc thermique. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la fiabilité de votre laboratoire !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quelle fonction un four tubulaire remplit-il dans la croissance PVT des cristaux moléculaires d'agrégats J ? Maîtrise du contrôle thermique

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Comment un four tubulaire vertical facilite-t-il la simulation du processus de frittage industriel des minerais de fer ?

- Quelles sont les exigences matérielles pour les tubes de four ? Optimiser les performances et la sécurité dans les laboratoires à haute température

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température