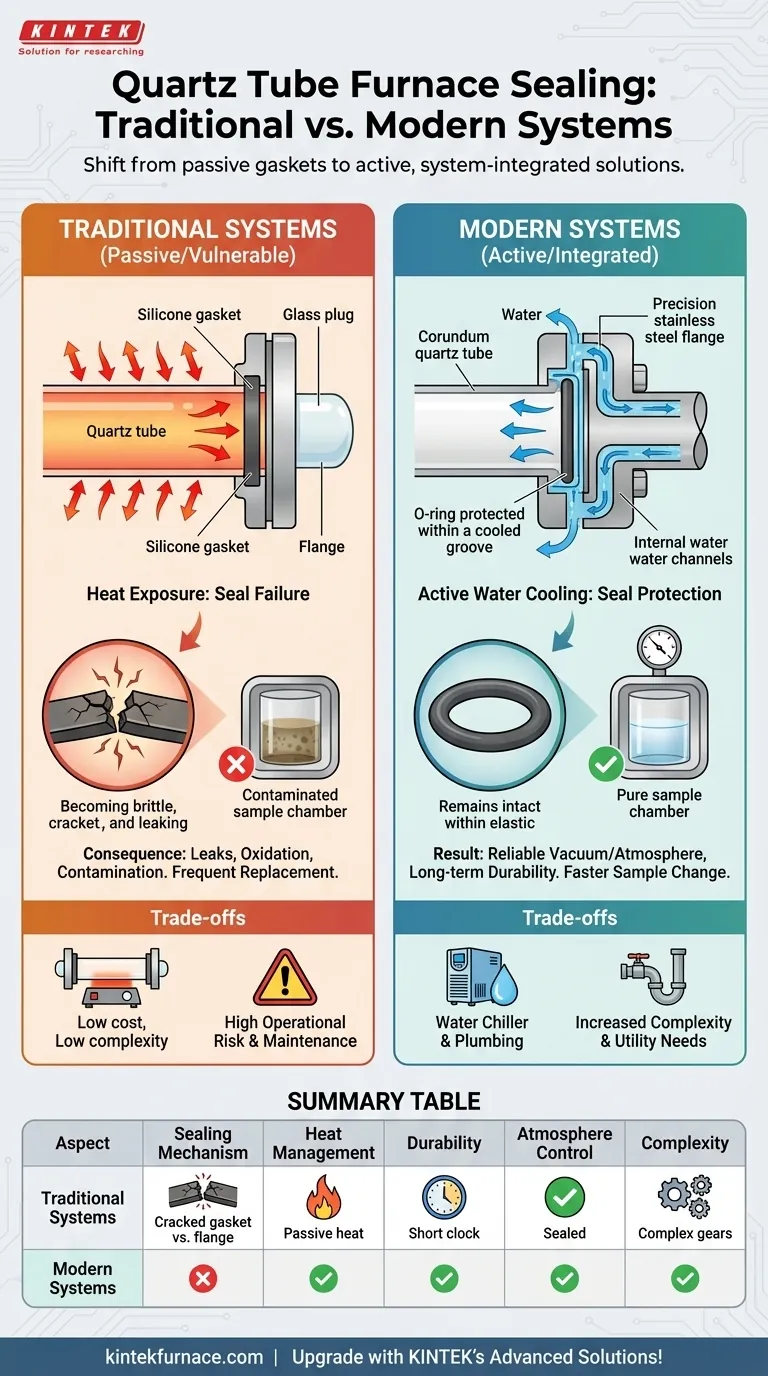

La différence fondamentale dans le scellement des fours à tubes de quartz réside dans le passage de joints passifs, vulnérables à la chaleur, à des solutions actives et intégrées au système. Les fours traditionnels reposent sur de simples joints en silicone qui se dégradent avec le temps, tandis que les conceptions modernes utilisent des brides en acier inoxydable activement refroidies à l'eau. Cette approche protège l'élément d'étanchéité de la chaleur, assurant un vide ou une atmosphère contrôlée fiable et à long terme.

Le problème fondamental n'est pas le joint lui-même, mais la manière dont le système de four gère la chaleur au point de scellement. Les systèmes traditionnels permettent à la chaleur de détruire le joint, tandis que les systèmes modernes éliminent activement cette chaleur pour préserver l'intégrité atmosphérique.

Le problème fondamental du scellement traditionnel

Les conceptions de fours plus anciennes considéraient souvent le joint comme un composant simple et remplaçable. Cette approche créait un point de défaillance persistant pouvant compromettre des processus sensibles.

La défaillance inévitable des joints en silicone

Dans les configurations traditionnelles, un joint en silicone est comprimé entre le tube de quartz et un bouchon. Bien que simple, cela place le silicone dangereusement près de la zone chaude.

Même avec une certaine distance, la chaleur se conduit et rayonne inévitablement vers le joint. Cette exposition thermique provoque le durcissement, la fragilisation et la fissuration du silicone, entraînant une perte de pression d'étanchéité.

La conséquence : une atmosphère compromise

Un joint défectueux signifie que l'atmosphère contrôlée à l'intérieur du tube n'est plus isolée. Cela peut entraîner des fuites d'oxygène provoquant une oxydation indésirable, ou une contamination par l'air ambiant, rendant les expériences et les cycles de production inutiles. Ce risque constant nécessite un entretien fréquent et un remplacement des joints.

L'approche moderne : un système de scellement intégré

Les fours à tubes de quartz modernes résolvent ce problème non pas avec un meilleur joint, mais avec une conception de système global plus intelligente qui protège entièrement le joint de la chaleur.

Refroidissement actif à l'eau

La caractéristique déterminante est un ensemble de brides refroidies à l'eau. Un canal dédié à l'intérieur de la bride en acier inoxydable fait circuler de l'eau, généralement maintenue autour de 20°C.

Ce refroidissement actif agit comme une barrière thermique, éloignant continuellement la chaleur de la zone de scellement. Le joint ou le joint torique, désormais protégé à l'intérieur de la bride froide, n'est jamais exposé à des températures nuisibles, ce qui lui permet de conserver son élasticité et sa capacité d'étanchéité indéfiniment.

Conception robuste de la bride et du tube

Ce système s'éloigne des simples bouchons en verre. Il utilise plutôt des composants robustes tels que des tubes de quartz corindon associés à des brides de tuyauterie en acier inoxydable usinées avec précision.

Cette construction offre une durabilité supérieure et une surface de scellement plus fiable que les anciennes conceptions de tube de quartz et de piston en verre. Elle rend également le processus de changement d'échantillons considérablement plus rapide et plus sûr.

Efficacité thermique améliorée

À titre d'avantage supplémentaire, les conceptions modernes comportent souvent une double isolation sur la paroi extérieure du four. Cela fonctionne en collaboration avec le système scellé pour minimiser les pertes de chaleur, améliorant ainsi l'efficacité énergétique et l'uniformité de la température pendant les processus de frittage ou de recuit.

Comprendre les compromis

Bien que l'approche moderne soit supérieure pour l'intégrité atmosphérique, il est important de reconnaître les complexités associées.

Complexité accrue du système

Un système de refroidissement actif à l'eau introduit davantage de composants. Il nécessite un refroidisseur d'eau ou un approvisionnement constant en eau du robinet, ainsi que des systèmes de plomberie et de surveillance du débit. Cela augmente le coût d'installation initial et introduit de nouvelles considérations de maintenance par rapport à un simple joint passif.

Besoins en services publics

Le besoin d'un circulateur d'eau signifie que le four a des exigences de services publics supplémentaires au-delà de la simple électricité. Cela doit être pris en compte dans la planification de l'espace de laboratoire et les coûts opérationnels. Oublier d'activer le débit d'eau peut entraîner une défaillance rapide du joint, bien que la plupart des systèmes disposent d'interverrouillages de sécurité pour l'éviter.

Faire le bon choix pour votre processus

Le mécanisme de scellement idéal dépend entièrement de la sensibilité de votre travail et de vos priorités opérationnelles.

- Si votre objectif principal est des processus de haute pureté ou sensibles à l'oxygène : Le système de bride refroidie à l'eau est essentiel pour obtenir des résultats fiables et reproductibles.

- Si votre objectif principal est le haut débit et la facilité d'utilisation : La conception robuste de la bride permet un remplacement des échantillons plus rapide et plus sûr, améliorant considérablement l'efficacité du flux de travail.

- Si votre objectif principal est de minimiser le coût initial pour des applications non sensibles : Un système traditionnel peut suffire, mais vous devez accepter le risque continu et le fardeau d'entretien liés à la dégradation du joint.

En fin de compte, investir dans un four doté d'un système d'étanchéité avancé est un investissement dans la cohérence et le succès de vos résultats.

Tableau récapitulatif :

| Aspect | Systèmes traditionnels | Systèmes modernes |

|---|---|---|

| Mécanisme de scellement | Joints en silicone sujets à la dégradation par la chaleur | brides en acier inoxydable refroidies à l'eau avec refroidissement actif |

| Gestion de la chaleur | Passive, permettant l'exposition du joint à la chaleur | Refroidissement actif pour protéger les joints de la chaleur |

| Durabilité | Durée de vie courte, remplacements fréquents | Fiabilité à long terme, entretien minimal |

| Contrôle de l'atmosphère | Risque élevé de fuites et de contamination | Vide ou atmosphère contrôlée constante |

| Complexité | Configuration simple, coût initial faible | Complexité plus élevée, nécessite des utilités d'eau |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Assurez des résultats précis et fiables grâce à nos technologies d'étanchéité innovantes — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité

- Comment fonctionne un four tubulaire ? Maîtriser le contrôle précis de la chaleur et de l'atmosphère

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité