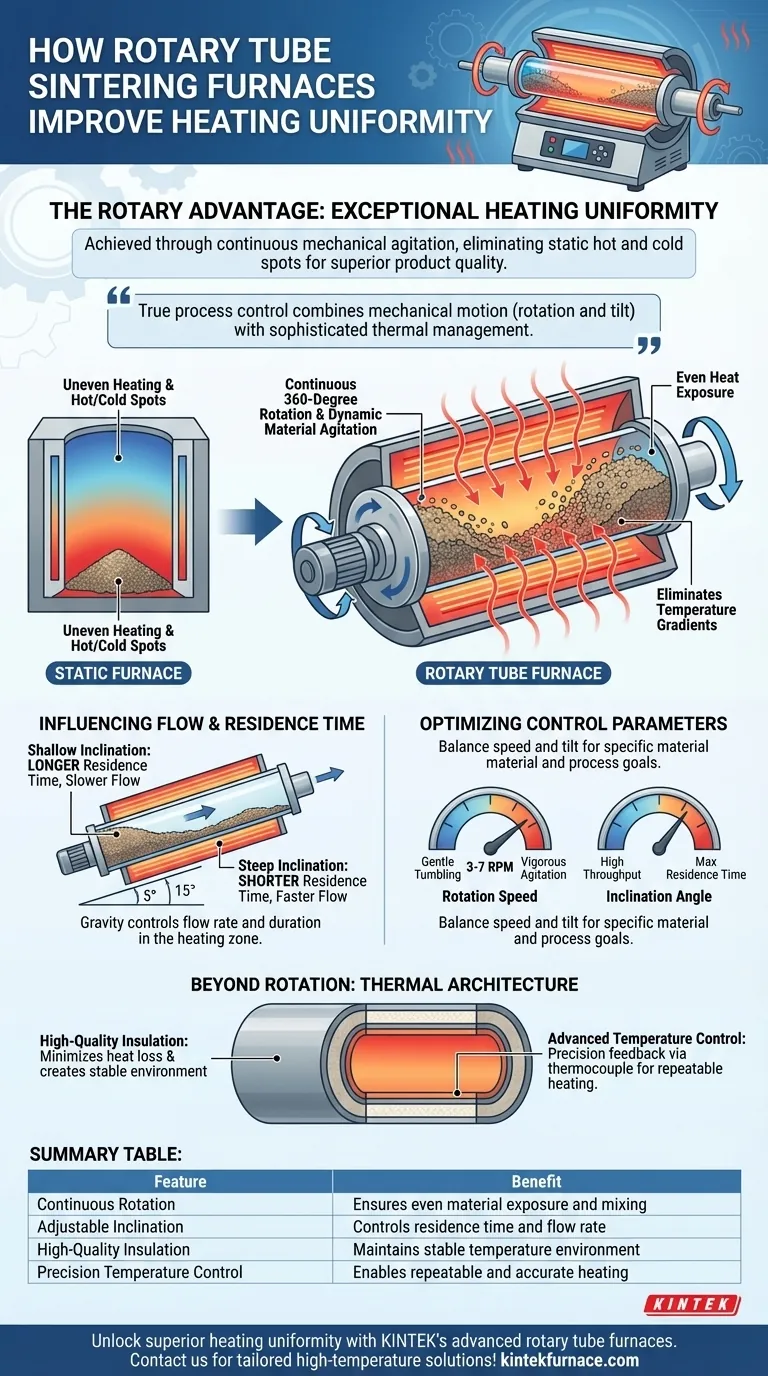

L'avantage principal d'un four de frittage à tube rotatif est sa capacité à atteindre une uniformité de chauffage exceptionnelle grâce à une agitation mécanique continue. Lorsque le tube du four tourne, le matériau à l'intérieur culbute et se mélange constamment, garantissant que chaque particule est uniformément exposée à la source de chaleur. Ce processus dynamique élimine les points chauds et froids statiques courants dans les fours fixes, prévenant la surchauffe locale ou les réactions incomplètes et améliorant considérablement la qualité finale du produit.

Bien que le tube rotatif soit la caractéristique la plus visible pour assurer l'uniformité, le véritable contrôle du processus provient d'une combinaison de mouvement mécanique (rotation et inclinaison) et d'une gestion thermique sophistiquée, incluant une isolation de haute qualité et un contrôle précis de la température.

Le mécanisme principal : l'agitation dynamique des matériaux

Le principe de conception fondamental d'un four à tube rotatif est de maintenir le matériau en mouvement tout au long du cycle de chauffage. Cela contraste fortement avec les fours statiques où le matériau au fond et sur les bords reçoit la chaleur différemment du matériau au centre.

Rotation continue à 360 degrés

Un moteur entraîne le tube central du four, le faisant tourner en continu. Cette action force la poudre ou le matériau granulaire à l'intérieur à cascader, se retourner et se mélanger.

Ce culbutage constant est la clé d'un chauffage uniforme. Il empêche toute partie du matériau de rester dans une position, garantissant que toutes les surfaces sont cycliquement exposées à la chaleur rayonnante des parois du four.

Élimination des points chauds et froids

Dans un four statique, le matériau touchant le fond du tube devient plus chaud, tandis que la couche supérieure reste plus froide. Ce gradient de température entraîne un frittage inégal, des réactions incomplètes ou des dommages thermiques.

En maintenant le matériau en mouvement, la conception rotative égalise ces différences de température. Cela empêche la surchauffe locale et garantit que l'ensemble du lot subit une histoire thermique quasi identique, ce qui est essentiel pour la cohérence du processus.

Influence sur le débit et le temps de séjour

Au-delà de la simple rotation, les fours rotatifs avancés ajoutent une autre couche de contrôle par l'inclinaison. Cette caractéristique est cruciale pour gérer le temps que le matériau passe dans la zone de chauffage.

Le rôle de l'inclinaison

De nombreux fours à tube rotatif peuvent être inclinés à un angle spécifique. Cette inclinaison utilise la gravité pour contrôler le débit de matériau à travers le tube dans un processus continu ou semi-continu.

Un angle plus raide entraîne un temps de transit plus rapide, tandis qu'un angle plus faible augmente le temps que le matériau passe à l'intérieur du four.

Optimisation du temps de séjour

Le temps de séjour – la durée pendant laquelle le matériau est exposé à la température cible – est un paramètre de processus critique. En ajustant l'angle d'inclinaison du four en coordination avec sa vitesse de rotation, vous pouvez contrôler précisément cette variable.

Ce contrôle garantit que le matériau est chauffé pendant la durée exacte requise pour que la transformation chimique ou physique souhaitée s'achève.

Comprendre les compromis et les paramètres de contrôle

Atteindre une uniformité parfaite nécessite d'équilibrer plusieurs variables interconnectées. Il ne suffit pas d'activer la rotation ; les réglages doivent être optimisés pour votre matériau spécifique et vos objectifs de processus.

Réglage de la vitesse de rotation

La vitesse de rotation, généralement entre 3 et 7 tr/min, affecte l'intensité du mélange. Une vitesse plus lente offre un léger culbutage, tandis qu'une vitesse plus rapide crée une agitation plus vigoureuse.

La vitesse idéale dépend des caractéristiques du matériau. Vous devez trouver un équilibre qui assure un bon mélange sans provoquer une dégradation excessive des particules ou une génération de poussière.

Réglage de l'angle d'inclinaison

L'angle d'inclinaison dicte directement le débit de matière par rapport au temps de séjour. Un angle raide privilégie un débit élevé mais peut ne pas laisser suffisamment de temps pour que les réactions s'achèvent. Un angle faible maximise le temps de séjour mais ralentit le processus.

Ce paramètre doit être ajusté avec soin sur la base des résultats expérimentaux pour atteindre le résultat souhaité de manière efficace.

Au-delà de la rotation : l'architecture thermique du four

La conception mécanique n'est que la moitié de l'équation. La construction thermique sous-jacente du four joue un rôle vital dans la création d'un environnement stable et uniforme.

Isolation de haute qualité

Les fours modernes utilisent des matériaux isolants multicouches de haute pureté. Cela minimise la perte de chaleur et, plus important encore, garantit que le champ de température autour du tube rotatif est aussi uniforme que possible.

Contrôle avancé de la température

Un contrôleur de température de haute précision, utilisant les retours d'un thermocouple, est le cerveau du système. Il ajuste constamment la puissance des éléments chauffants pour maintenir le profil de température défini avec une déviation minimale.

Ce contrôle intelligent garantit que le processus est non seulement uniforme, mais aussi hautement reproductible d'un lot à l'autre.

Faire le bon choix pour votre processus

Pour atteindre une uniformité optimale, vous devez considérer comment chaque paramètre de contrôle interagit pour atteindre votre objectif spécifique.

- Si votre objectif principal est une réaction chimique complète : Privilégiez un temps de séjour plus long en utilisant un angle d'inclinaison plus faible, garantissant que le matériau est exposé à la chaleur suffisamment longtemps pour une conversion complète.

- Si votre objectif principal est un débit élevé : Utilisez un angle d'inclinaison plus raide pour un flux de matière plus rapide, mais compensez avec un profil de température précis et une vitesse de rotation suffisante pour achever le processus dans le délai plus court.

- Si votre objectif principal est une qualité de produit constante : Menez des essais pour trouver l'équilibre idéal entre la vitesse de rotation et l'angle du tube qui offre les résultats les plus uniformes pour votre matériau spécifique.

En maîtrisant ces variables interconnectées, vous pouvez utiliser le four à tube rotatif pour obtenir des résultats très cohérents et reproductibles pour votre application.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Rotation continue | Assure une exposition et un mélange uniformes du matériau |

| Inclinaison réglable | Contrôle le temps de séjour et le débit |

| Isolation de haute qualité | Maintient un environnement de température stable |

| Contrôle de température de précision | Permet un chauffage reproductible et précis |

Débloquez une uniformité de chauffage supérieure pour votre laboratoire avec les fours à tube rotatif avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des solutions de haute température sur mesure, incluant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent optimiser vos processus de frittage et fournir des résultats cohérents et de haute qualité !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Pourquoi le transfert de chaleur efficace est-il important dans les fours à tubes rotatifs ? Améliorer l'uniformité et le débit

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température