Essentiellement, un four rotatif pour la production de chaux atteint une efficacité thermique élevée grâce à sa conception spécialisée qui sépare la combustion du combustible de la chaux elle-même. Cette méthode de chauffage indirect, combinée à la rotation continue du four, garantit que les gaz chauds transfèrent leur énergie au matériau avec un minimum de pertes, maximisant l'utilisation de la chaleur de chaque unité de combustible.

Le principe fondamental de l'efficacité du four rotatif n'est pas seulement le chauffage, mais un échange de chaleur contrôlé et complet. En séparant le processus de combustion intense et en culbutant continuellement le matériau, le système assure que la quantité maximale d'énergie thermique est absorbée par le calcaire avant de pouvoir s'échapper sous forme de déchets.

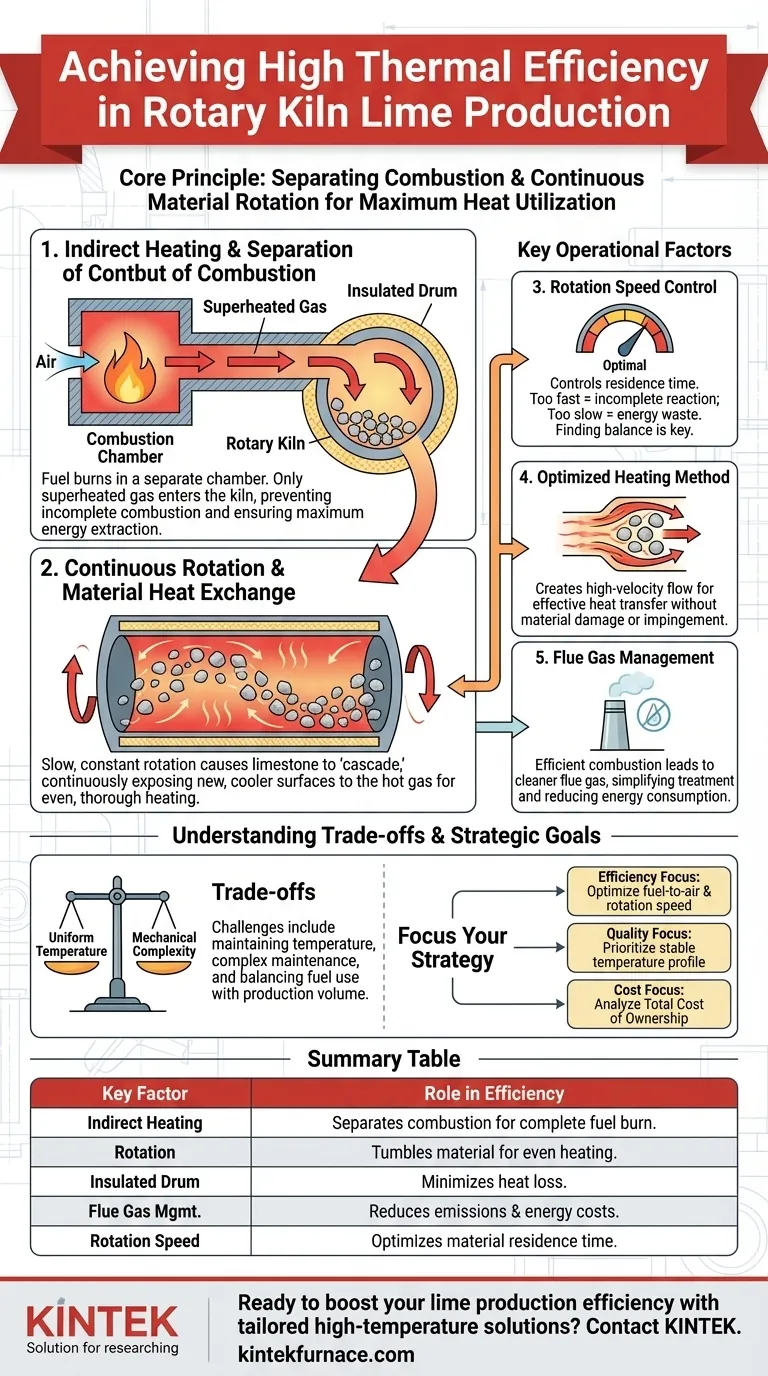

Le principe fondamental : Chauffage indirect et échange de chaleur

La conception d'un four rotatif à chaux est conçue pour résoudre un problème principal : comment chauffer un grand volume de matériau à une température précise le plus efficacement possible. La solution réside dans la manière dont il gère le transfert de chaleur.

Séparer la combustion du matériau

Dans de nombreuses conceptions de fours rotatifs efficaces, le combustible est brûlé dans une chambre de combustion dédiée. Le gaz surchauffé résultant, et non la flamme directe, est ensuite canalisé dans le four pour chauffer le calcaire.

Cette séparation empêche la combustion incomplète qui peut se produire lorsqu'une flamme est étouffée par le matériau. Elle permet une combustion plus propre et plus complète, extrayant le maximum d'énergie possible de la source de combustible.

Maximiser le transfert de chaleur par rotation

La rotation lente et constante du four est essentielle. Elle provoque le culbutage, ou la "cascade", du calcaire à l'intérieur du tambour.

Cette action expose continuellement de nouvelles surfaces plus froides du calcaire aux gaz chauds. Cela empêche la formation d'une couche isolante externe et assure que le matériau est chauffé uniformément et en profondeur, menant la réaction chimique (calcination) à son terme.

Réduire le gaspillage d'énergie

En confinant le processus dans un long tambour rotatif isolé, le système minimise les pertes de chaleur vers l'environnement. Les gaz de combustion chauds parcourent la longueur du four, transférant leur énergie au matériau en cours de route. Cette conception garantit qu'au moment où les gaz quittent le système, ils ont cédé une partie significative de leur énergie thermique.

Facteurs opérationnels clés pour l'efficacité

Au-delà de la conception de base, plusieurs paramètres opérationnels doivent être gérés avec soin pour maintenir une efficacité maximale.

Le rôle critique de la vitesse de rotation

La vitesse de rotation du four contrôle directement le temps de résidence du matériau — combien de temps le calcaire passe à l'intérieur.

Si la vitesse est trop élevée, le calcaire passe trop rapidement et n'a pas suffisamment de temps pour absorber suffisamment de chaleur, ce qui entraîne une réaction incomplète. Si elle est trop lente, cela peut entraîner une accumulation de matériau et des points de chaleur inefficaces, gaspillant de l'énergie. Trouver l'équilibre optimal est essentiel pour l'efficacité et la qualité du produit.

Optimiser la méthode de chauffage

Les fours rotatifs peuvent être chauffés directement (un brûleur à l'intérieur du four) ou indirectement (chaleur provenant d'une chambre externe). Bien que le chauffage direct soit courant, les systèmes les plus efficaces se concentrent sur le contrôle de l'interaction entre le gaz chaud et le matériau.

L'objectif est de créer un flux de gaz chaud à grande vitesse qui transfère efficacement la chaleur sans heurter directement et potentiellement endommager le matériau ou être gaspillé.

Avantages de la gestion des fumées

Une combustion efficace produit des fumées plus propres. Cela réduit non seulement l'impact environnemental, mais diminue également les coûts.

Étant donné que les émissions sont relativement faibles et prévisibles, l'équipement nécessaire au traitement des gaz est plus simple et moins énergivore, ce qui contribue à l'efficacité opérationnelle et énergétique globale du four.

Comprendre les compromis

Bien que très efficace, la conception du four rotatif n'est pas sans défis ni compromis.

Le défi de la température uniforme

Maintenir un profil de température parfaitement constant sur toute la longueur d'un four industriel massif est un défi d'ingénierie important. Tout "point froid" peut entraîner une chaux sous-cuite, réduisant la qualité du produit et gaspillant l'énergie utilisée.

Complexité mécanique et maintenance

Le tambour rotatif, les joints, le système d'entraînement et le revêtement réfractaire interne sont des systèmes mécaniques complexes qui fonctionnent sous contrainte et chaleur extrêmes. Ils nécessitent une maintenance régulière et intensive, et toute interruption représente une perte significative de production et d'efficacité.

Équilibrer efficacité et rendement

Les réglages opérationnels qui produisent la plus haute efficacité thermique absolue peuvent ne pas correspondre au besoin de l'usine de maximiser la production (rendement). Les opérateurs doivent constamment prendre des décisions qui équilibrent la consommation de carburant par tonne de chaux et la demande de tonnes totales produites par jour.

Faire le bon choix pour votre objectif

Comprendre ces principes vous permet de concentrer votre stratégie opérationnelle sur ce qui compte le plus pour vos objectifs spécifiques.

- Si votre objectif principal est de maximiser l'efficacité thermique : Concentrez-vous sur l'optimisation du rapport combustible-air pour une combustion complète et sur le réglage fin de la vitesse de rotation pour maximiser l'absorption de chaleur.

- Si votre objectif principal est d'assurer la qualité du produit : Priorisez le maintien d'un profil de température stable et uniforme dans tout le four, même si cela nécessite un peu plus de combustible.

- Si votre objectif principal est de réduire les coûts globaux : Analysez le coût total de possession, qui comprend les économies de carburant, la réduction des dépenses de conformité environnementale et les calendriers de maintenance prédictive pour minimiser les temps d'arrêt.

En maîtrisant l'interaction entre sa conception et ses paramètres opérationnels, vous pouvez pleinement exploiter le potentiel du four rotatif pour une production de chaux efficace et de haute qualité.

Tableau récapitulatif :

| Facteur clé | Rôle dans l'efficacité |

|---|---|

| Chauffage indirect | Sépare la combustion du matériau pour une combustion de combustible plus propre et complète et un meilleur transfert de chaleur. |

| Rotation | Fait culbuter le calcaire pour exposer de nouvelles surfaces, assurant un chauffage uniforme et empêchant l'accumulation d'isolation. |

| Tambour isolé | Minimise les pertes de chaleur vers l'environnement, retenant l'énergie thermique à l'intérieur du système. |

| Gestion des fumées | Réduit les émissions et simplifie le traitement des gaz, réduisant les coûts énergétiques et de conformité. |

| Contrôle de la vitesse de rotation | Optimise le temps de résidence du matériau pour une calcination complète et un gaspillage d'énergie minimal. |

Prêt à augmenter l'efficacité de votre production de chaux avec des solutions haute température sur mesure ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours avancés tels que les fours rotatifs, les fours à moufle, les fours tubulaires, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux et de production uniques, vous aidant à atteindre une efficacité thermique et une économie d'énergie supérieures. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

Les gens demandent aussi

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quels sont les avantages du mouvement continu des échantillons dans les fours tubulaires rotatifs ? Améliorer l'uniformité et l'efficacité

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé