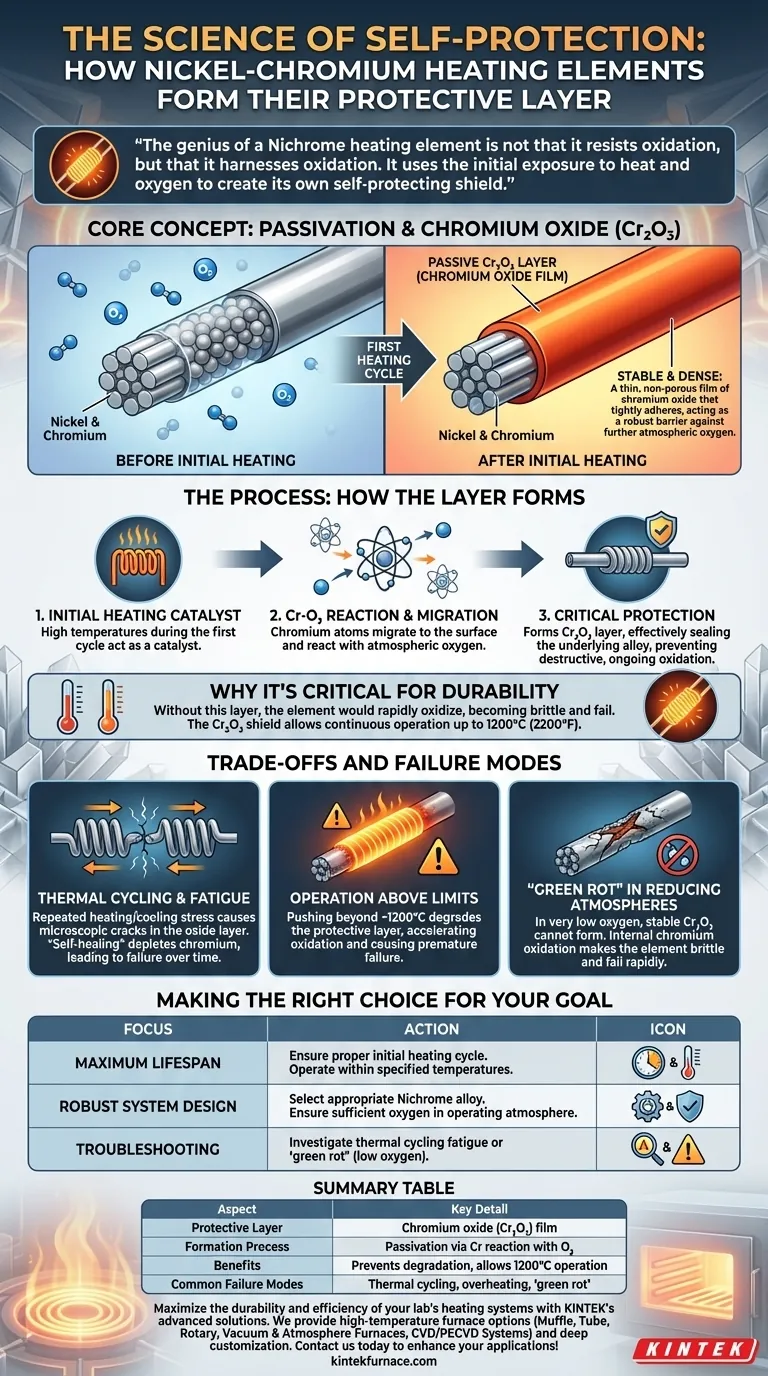

À la base, la couche protectrice d'un élément chauffant en Nickel-Chrome (Nichrome) est un film mince et stable d'oxyde de chrome. Cette couche se forme automatiquement lors du tout premier cycle de chauffage, car le chrome de l'alliage réagit avec l'oxygène de l'air. Ce processus, connu sous le nom de passivation, est ce qui confère à l'élément sa remarquable résistance à la dégradation à haute température.

Le génie d'un élément chauffant en Nichrome n'est pas qu'il résiste à l'oxydation, mais qu'il exploite l'oxydation. Il utilise l'exposition initiale à la chaleur et à l'oxygène pour créer son propre bouclier auto-protecteur, empêchant l'oxydation destructive et continue qui le ferait autrement tomber en panne.

La science de l'autoprotection : la passivation en action

La durabilité du fil de Nichrome n'est pas une propriété inhérente à l'alliage brut, mais elle est créée au moment où il est mis en service pour la première fois. Ce mécanisme d'autoprotection est une forme contrôlée et bénéfique d'oxydation.

La réaction initiale : formation de l'oxyde de chrome

Lorsque l'élément est chauffé pour la première fois, la température élevée agit comme un catalyseur. Les atomes de chrome présents dans l'alliage ont une forte affinité pour l'oxygène. Ils migrent vers la surface du fil et réagissent avec l'oxygène de l'atmosphère.

Cette réaction forme sélectivement une couche passive d'oxyde de chrome (Cr₂O₃) qui adhère fermement à la surface.

La nature de la couche protectrice

Cette couche d'oxyde de chrome nouvellement formée est extrêmement mince, dense et chimiquement stable. Contrairement à la rouille friable et poreuse qui se forme sur le fer, cette couche est non poreuse et agit comme une barrière robuste.

Elle scelle efficacement l'alliage sous-jacent — le nickel et le chrome restant — contre tout contact ultérieur avec l'oxygène atmosphérique.

Pourquoi cette couche est essentielle pour la durabilité

Sans cette couche passive, l'élément chauffant continuerait de s'oxyder rapidement à haute température, devenant plus mince, plus cassant et s'épuisant rapidement.

Le bouclier d'oxyde de chrome est ce qui prévient ce cycle destructeur. Il permet à l'élément de fonctionner en continu à des températures allant jusqu'à 1200 °C (2200 °F) tout en maintenant son intégrité structurelle et électrique.

Comprendre les compromis et les modes de défaillance

Bien que remarquablement efficace, la couche protectrice n'est pas invincible. Comprendre ses limites est essentiel pour maximiser la durée de vie d'un élément chauffant.

Cycles thermiques et fatigue

La cause la plus fréquente de défaillance est la répétition des cycles de chauffage et de refroidissement. Ce cyclage thermique provoque l'expansion et la contraction de l'élément.

Après des milliers de cycles, cette contrainte peut provoquer la formation de fissures microscopiques dans la couche d'oxyde protectrice. Bien que l'élément puisse « s'auto-réparer » en formant un nouvel oxyde dans ces fissures, ce processus consomme du chrome de l'alliage. Finalement, l'alliage sous-jacent s'appauvrit en chrome et l'élément tombe en panne.

Fonctionnement au-dessus des limites de température

Faire fonctionner l'élément au-delà de sa température de fonctionnement spécifiée (généralement autour de 1200 °C) peut entraîner la dégradation ou la compromission de la couche protectrice. Cela accélère l'oxydation et conduit à une défaillance prématurée.

« Pourriture verte » dans les atmosphères réductrices

Dans les environnements à très faible teneur en oxygène (appelés atmosphères réductrices), la couche stable d'oxyde de chrome ne peut pas se former correctement.

Au lieu de cela, un autre processus d'oxydation peut se produire, oxydant sélectivement le chrome en interne. Ce phénomène, connu sous le nom de pourriture verte, rend l'élément extrêmement cassant et entraîne une défaillance rapide.

Faire le bon choix pour votre objectif

Comprendre la formation et la fonction de cette couche aide à concevoir et à maintenir des systèmes de chauffage fiables.

- Si votre objectif principal est la durée de vie maximale de l'élément : Assurez-vous que l'élément subit un cycle de chauffage initial approprié pour former une couche d'oxyde de qualité et faites-le toujours fonctionner dans sa plage de température spécifiée.

- Si votre objectif principal est de concevoir un système robuste : Sélectionnez un alliage de Nichrome approprié pour votre température cible et, de manière critique, assurez-vous que l'atmosphère de fonctionnement contient suffisamment d'oxygène pour maintenir la couche protectrice.

- Si vous recherchez la cause de pannes fréquentes : Recherchez des preuves de fatigue due aux cycles thermiques ou des signes de « pourriture verte », ce qui indique un fonctionnement dans un environnement à faible teneur en oxygène.

En comprenant cette chimie fondamentale, vous pouvez assurer la fiabilité et la performance à long terme de vos applications de chauffage à haute température.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Couche protectrice | Film d'oxyde de chrome (Cr₂O₃) formé lors du chauffage initial |

| Processus de formation | Passivation par réaction du chrome avec l'oxygène atmosphérique |

| Avantages | Prévient la dégradation, permet un fonctionnement jusqu'à 1200 °C (2200 °F) |

| Modes de défaillance courants | Fatigue due aux cycles thermiques, fonctionnement au-delà des limites, pourriture verte dans les atmosphères à faible teneur en oxygène |

Maximisez la durabilité et l'efficacité des systèmes de chauffage de votre laboratoire avec les solutions avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options de fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos applications à haute température !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants en carbure de silicium sont-ils essentiels dans les industries à haute température ? Débloquez des solutions thermiques extrêmes et fiables