Fondamentalement, un élément chauffant fonctionne en convertissant délibérément l'énergie électrique en chaleur grâce à la résistance d'un matériau. Cette résistance est une propriété soigneusement conçue, déterminée par la résistivité intrinsèque du matériau, sa longueur et sa section transversale, permettant une génération de chaleur précise et efficace.

Le principe le plus critique n'est pas de simplement maximiser la résistance, mais de l'optimiser. Un élément chauffant efficace trouve un équilibre parfait, créant suffisamment de résistance pour générer de la chaleur sans limiter excessivement le courant électrique nécessaire pour produire cette chaleur.

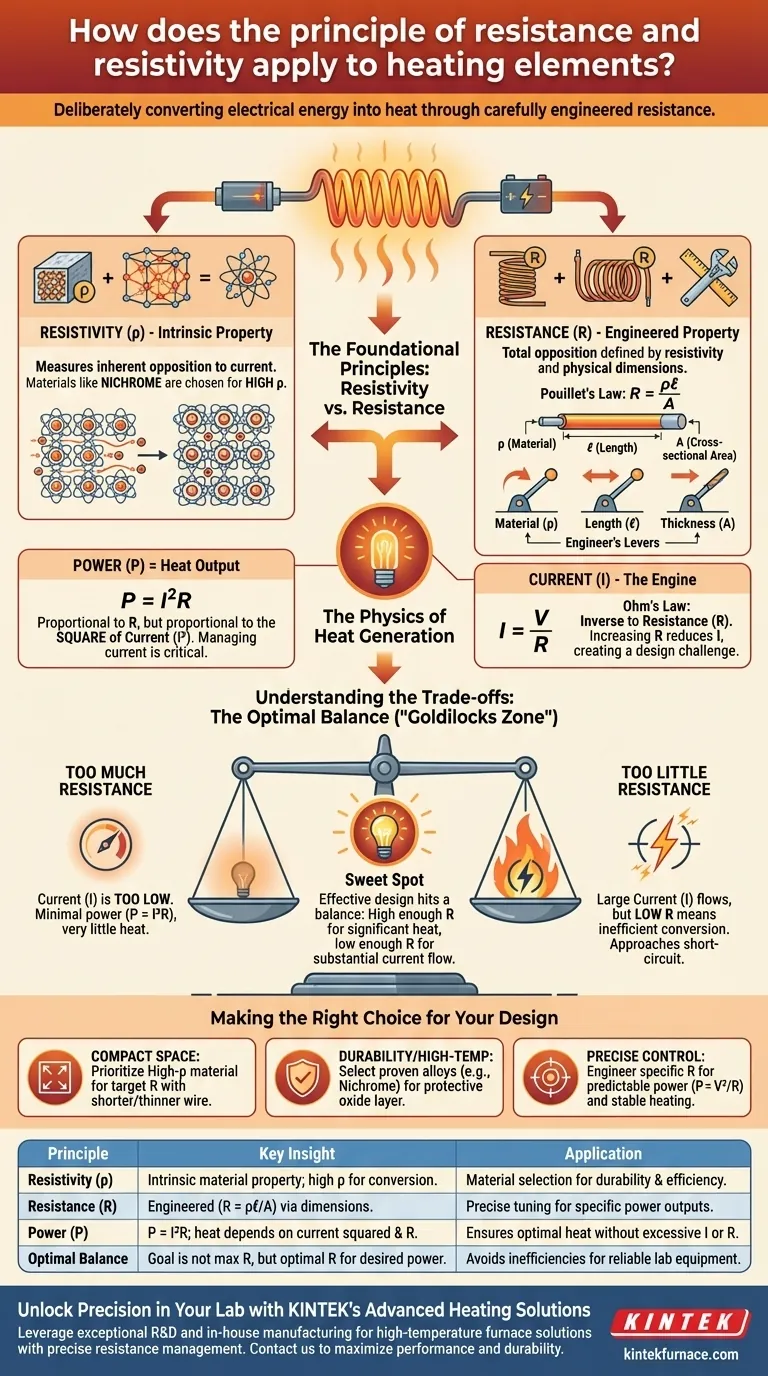

Les principes fondamentaux : Résistivité par rapport à Résistance

Pour comprendre comment un élément chauffant est conçu, il faut d'abord distinguer deux propriétés liées mais distinctes : la résistivité et la résistance.

Qu'est-ce que la résistivité (ρ) ?

La résistivité est une propriété intrinsèque d'un matériau. Elle mesure la force avec laquelle un matériau s'oppose intrinsèquement à l'écoulement du courant électrique.

Les matériaux choisis pour les éléments chauffants, tels que les alliages de nichrome, sont sélectionnés spécifiquement pour leur haute résistivité. Cela garantit qu'ils peuvent convertir efficacement l'énergie électrique en énergie thermique.

Comment la résistance (R) est-elle conçue ?

La résistance n'est pas une propriété intrinsèque ; c'est l'opposition totale qu'un composant spécifique présente au courant. Elle est définie par la résistivité du matériau et ses dimensions physiques.

Cette relation est décrite par la loi de Pouillet : R = ρℓ/A.

- R est la résistance totale.

- ρ (rho) est la résistivité du matériau.

- ℓ est la longueur du fil.

- A est la section transversale (épaisseur) du fil.

Cette formule donne aux ingénieurs trois leviers à actionner — le matériau (ρ), la longueur (ℓ) et l'épaisseur (A) — pour obtenir une valeur de résistance précise pour une application donnée.

La physique de la génération de chaleur

La quantité de chaleur produite est une fonction à la fois de la résistance et du courant qui la traverse. Comprendre cette interaction est essentiel pour éviter les idées fausses courantes en matière de conception.

Puissance, Courant et Résistance

La puissance thermique d'un élément est sa puissance (P), mesurée en watts. La puissance est calculée comme P = I²R.

Cette équation révèle que la puissance est proportionnelle à la résistance (R) mais proportionnelle au carré du courant (I). Cela fait de la gestion du courant un facteur critique dans la génération de chaleur.

Le rôle critique du courant

Selon la loi d'Ohm (I = V/R), pour une tension (V) fixe, le courant est inversement proportionnel à la résistance. Lorsque vous augmentez la résistance, vous diminuez le courant.

Cela crée le défi de conception central : augmenter la résistance (R) pour générer de la chaleur diminue également le courant (I), qui est le moteur même de cette génération de chaleur.

Comprendre les compromis : l'équilibre optimal

L'objectif n'est pas la résistance maximale, mais une résistance optimale qui fonctionne avec la tension du système pour produire la puissance souhaitée.

Le problème d'une résistance trop élevée

Si la résistance d'un élément est excessivement élevée, elle entravera sévèrement le flux d'électrons.

Le courant (I) résultant sera trop faible. Même avec une valeur R élevée, le minuscule terme I² dans l'équation de puissance (P = I²R) entraîne une puissance minimale et donc très peu de chaleur.

Le problème d'une résistance trop faible

Si la résistance d'un élément est trop faible, il agit davantage comme un conducteur standard qu'un appareil de chauffage.

Un courant important circulera, mais la faible valeur R signifie que très peu d'énergie électrique est convertie en chaleur. C'est inefficace et peut s'approcher d'une condition de court-circuit.

Trouver la « zone idéale »

Une conception efficace implique de sélectionner un matériau et une géométrie (longueur et épaisseur) pour créer une résistance qui atteint un « point idéal ». Cette valeur est suffisamment élevée pour générer une chaleur importante, mais suffisamment faible pour permettre à un courant substantiel de circuler à partir de la source d'alimentation.

Faire le bon choix pour votre conception

Votre objectif spécifique dictera comment vous équilibrez ces principes.

- Si votre objectif principal est de maximiser la chaleur dans un espace compact : Privilégiez un matériau à haute résistivité (ρ), ce qui vous permet d'atteindre la résistance cible avec un fil plus court et plus fin.

- Si votre objectif principal est la durabilité et la performance à haute température : Sélectionnez un alliage éprouvé comme le nichrome qui forme une couche d'oxyde protectrice stable, l'empêchant de brûler rapidement.

- Si votre objectif principal est un contrôle précis de la température : Concevez la résistance (R) de l'élément pour qu'elle soit très spécifique, car cela garantit une puissance de sortie prévisible (P = V²/R) et un chauffage stable et reproductible.

En maîtrisant l'interaction entre le matériau, la géométrie et le courant, vous pouvez concevoir des éléments chauffants qui ne sont pas seulement chauds, mais aussi efficaces, fiables et parfaitement adaptés à leur tâche.

Tableau récapitulatif :

| Principe | Idée clé | Application dans les éléments chauffants |

|---|---|---|

| Résistivité (ρ) | Propriété intrinsèque du matériau ; les matériaux à ρ élevée comme le nichrome sont choisis pour une conversion de chaleur efficace. | Détermine la sélection des matériaux pour la durabilité et l'efficacité dans les environnements à haute température. |

| Résistance (R) | Conçue via la loi de Pouillet (R = ρℓ/A) ; dépend du matériau, de la longueur et de la section transversale. | Permet un réglage précis pour des puissances spécifiques et la génération de chaleur dans les fours de laboratoire. |

| Puissance (P) | Calculée comme P = I²R ; la sortie de chaleur dépend du carré du courant et de la résistance. | Assure une génération de chaleur optimale sans courant ou résistance excessifs, équilibrant l'efficacité. |

| Équilibre optimal | L'objectif n'est pas la résistance maximale, mais une R optimale pour permettre un flux de courant suffisant pour la puissance souhaitée. | Évite les inefficacités dues à une résistance trop élevée ou trop faible, crucial pour des équipements de laboratoire fiables. |

Débloquez la précision dans votre laboratoire avec les solutions de chauffage avancées de KINTEK

Vous avez du mal à obtenir un contrôle thermique optimal dans vos expériences ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température adaptées à vos besoins uniques. Notre gamme de produits — comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère contrôlée, ainsi que les systèmes CVD/PECVD — est conçue avec de profondes capacités de personnalisation pour garantir une gestion précise de la résistance et de la résistivité pour un chauffage efficace et fiable. Que vous travailliez dans la science des matériaux, la recherche ou les essais industriels, notre expertise vous aide à maximiser les performances et la durabilité. Ne laissez pas les défis de chauffage vous ralentir — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique