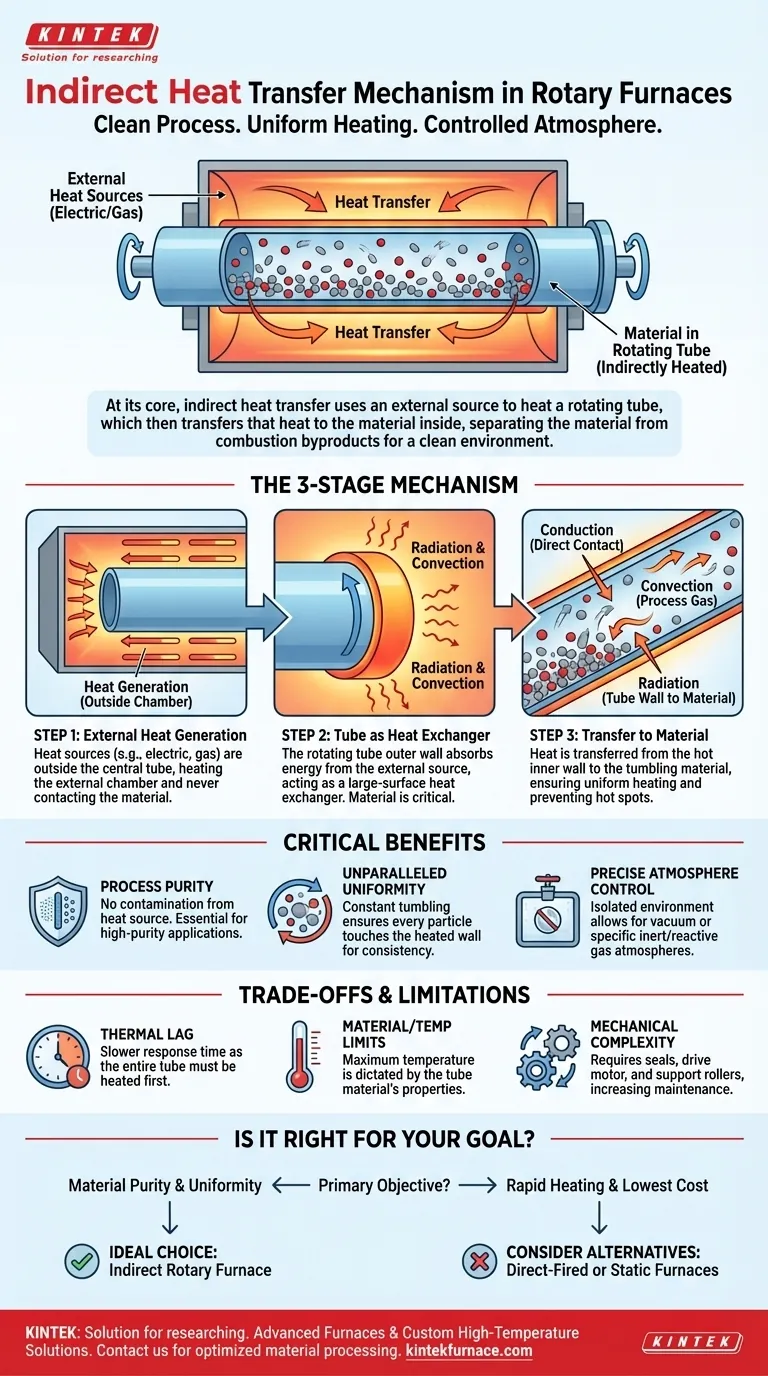

À la base, le transfert de chaleur indirect dans un four rotatif fonctionne en utilisant une source de chaleur externe pour chauffer un tube rotatif, qui transfère ensuite cette chaleur au matériau qui s'y retourne. Cette conception sépare intentionnellement le matériau des sous-produits de combustion ou des éléments chauffants, assurant un environnement de traitement propre. La rotation mélange continuellement le matériau, garantissant que chaque particule est exposée uniformément à la paroi du tube chauffé.

L'avantage fondamental de cette conception n'est pas seulement le chauffage indirect, mais la combinaison puissante de la pureté du processus (grâce à la séparation de la source de chaleur) et de l'uniformité thermique (grâce à la rotation constante).

La Mécanique du Transfert de Chaleur Indirect

Pour comprendre comment un four rotatif obtient ses résultats, il est préférable de décomposer le processus en trois étapes distinctes de mouvement de la chaleur.

Étape 1 : Génération de Chaleur Externe

Le processus commence par une source de chaleur — généralement des éléments électriques ou des brûleurs à gaz — située dans une chambre extérieure au tube de traitement central.

Ces sources chauffent l'atmosphère et les surfaces à l'intérieur de la chambre externe, mais elles n'entrent jamais en contact direct avec le matériau traité.

Étape 2 : Le Tube comme Échangeur de Chaleur

Le tube rotatif, qui contient le matériau de traitement, est situé à l'intérieur de cette chambre chauffée. La paroi extérieure du tube absorbe l'énergie de la source de chaleur externe par une combinaison de rayonnement et de convection.

Cela transforme efficacement le tube rotatif entier en un échangeur de chaleur dynamique à grande surface. Le matériau du tube (souvent un alliage métallique spécifique, du quartz ou de la céramique) est essentiel pour une conduction thermique efficace de la paroi externe à la paroi interne.

Étape 3 : Transfert au Matériau

Lorsque le tube tourne, il soulève et retourne continuellement le matériau à l'intérieur. La chaleur est transférée de la paroi interne chaude du tube au matériau par trois mécanismes principaux :

- Conduction : Contact direct entre les particules de matériau et la paroi chaude du tube.

- Convection : Transfert de chaleur à travers tout gaz de procédé présent à l'intérieur du tube.

- Rayonnement : Chaleur rayonnant de la paroi interne chaude sur la surface du lit de matériau.

Le mélange constant dû à la rotation est la clé pour assurer un chauffage uniforme et prévenir les points chauds.

Pourquoi cette Conception est Cruciale pour le Contrôle du Processus

La méthode indirecte est choisie pour des applications spécifiques à haute valeur ajoutée où le contrôle du processus est primordial. Les avantages vont bien au-delà du simple chauffage d'une substance.

Prévention de la Contamination

En gardant les gaz de combustion ou les éléments électriques séparés du matériau de procédé, vous éliminez le risque de contamination. Ceci est non négociable dans des applications telles que la fabrication de produits chimiques de haute pureté, de matériaux pour batteries ou de produits pharmaceutiques.

Obtention d'une Uniformité Inégalée

Dans un four statique, le matériau au fond et au centre peut rester plus froid que le matériau sur les bords. L'action de basculement d'un four rotatif garantit que chaque granule ou particule passe du temps en contact avec la paroi chauffée, ce qui entraîne une cohérence de lot exceptionnelle et des résultats prévisibles.

Permettre un Contrôle Précis de l'Atmosphère

Étant donné que l'environnement de procédé interne est isolé, il peut être contrôlé avec précision. Cela permet des processus qui doivent se dérouler sous un vide ou dans une atmosphère spécifique de gaz inertes (par exemple, azote, argon) ou réactifs, sans interférence des produits de combustion externes.

Comprendre les Compromis

Bien que puissante, cette technologie n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites inhérentes.

Latence Thermique et Temps de Réponse

Le four doit d'abord chauffer toute la masse du tube rotatif avant que cette chaleur puisse être transférée au matériau. Cela crée un degré de latence thermique, ce qui signifie que ces systèmes peuvent être plus lents à chauffer et à réagir aux changements de température par rapport aux systèmes à chauffage direct.

Limites de Matériau et de Température

La température de fonctionnement maximale du four est dictée par le matériau du tube de procédé. Les alliages et les céramiques à haute température sont coûteux et peuvent être cassants, tandis que les matériaux moins chers ont des plafonds de température plus bas. Le tube doit également être chimiquement compatible avec le matériau du procédé.

Complexité Mécanique

Le système nécessite un moteur d'entraînement, des rouleaux de support et, de manière critique, des joints robustes aux deux extrémités du tube rotatif. Ces joints doivent maintenir l'intégrité atmosphérique tout en permettant la dilatation thermique, ajoutant de la complexité mécanique et des exigences de maintenance par rapport à un four statique simple.

Un Four Rotatif Indirect Convient-il à Votre Objectif ?

Le choix de la bonne technologie thermique dépend entièrement de votre objectif de processus principal.

- Si votre objectif principal est la pureté du matériau et la prévention de la contamination : Le four rotatif indirect est le choix idéal en raison de sa séparation inhérente de la source de chaleur et du matériau de procédé.

- Si votre objectif principal est le traitement uniforme des poudres ou des granulés : La combinaison du chauffage indirect et de la rotation constante est spécialement conçue pour offrir une uniformité thermique exceptionnelle et une cohérence des lots.

- Si votre objectif principal est le chauffage rapide et le coût d'équipement le plus bas : Vous devez évaluer si le potentiel de latence thermique est acceptable, et considérer que les systèmes à chauffage direct ou les fours statiques peuvent offrir une alternative plus simple et plus réactive.

En fin de compte, choisir cette technologie est une décision de privilégier le contrôle du processus et la qualité du produit par rapport à la vitesse brute ou à la simplicité.

Tableau Récapitulatif :

| Aspect | Détails Clés |

|---|---|

| Mécanisme | Source de chaleur externe chauffe le tube rotatif, transférant la chaleur indirectement au matériau par conduction, convection et rayonnement. |

| Avantages | Pureté du procédé (aucune contamination), uniformité thermique (grâce à la rotation), contrôle précis de l'atmosphère (vide/gaz inertes). |

| Limitations | Latence thermique (réponse plus lente), contraintes de matériau/température, complexité mécanique (joints, maintenance). |

| Idéal Pour | Applications de haute pureté (ex. produits chimiques, produits pharmaceutiques), traitement uniforme des poudres/granulés, besoins en atmosphère contrôlée. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions sur mesure à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de notre fabrication interne pour fournir des fours avancés tels que les systèmes Rotatifs, Muflés, Tubulaires, Sous Vide & Atmosphériques, et CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques en matière de pureté, d'uniformité et d'efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent optimiser votre traitement des matériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quelles sont les approches courantes de mélange dans les fours rotatifs ? Améliorer l'uniformité et l'efficacité du traitement thermique

- Quels types de matériaux sont adaptés au traitement dans les fours tubulaires rotatifs ? Idéal pour les poudres et les granulés à écoulement libre

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision