Au cœur du système, le système d'alimentation d'un four rotatif à chauffage électrique utilise un dispositif quantitatif, généralement une vis sans fin, pour introduire un flux précis et continu de matériau à l'extrémité supérieure du four incliné. Cette entrée contrôlée est la première étape critique qui garantit que le matériau se déplace de manière prévisible à travers les différentes zones de chauffage, permettant une exposition uniforme à la température et un traitement constant.

La fonction principale du système d'alimentation n'est pas simplement d'ajouter du matériau, mais d'établir un débit stable et prévisible. Ce contrôle initial est le fondement sur lequel reposent l'ensemble du processus de chauffage uniforme, le temps de réaction contrôlé et la qualité constante du produit du four.

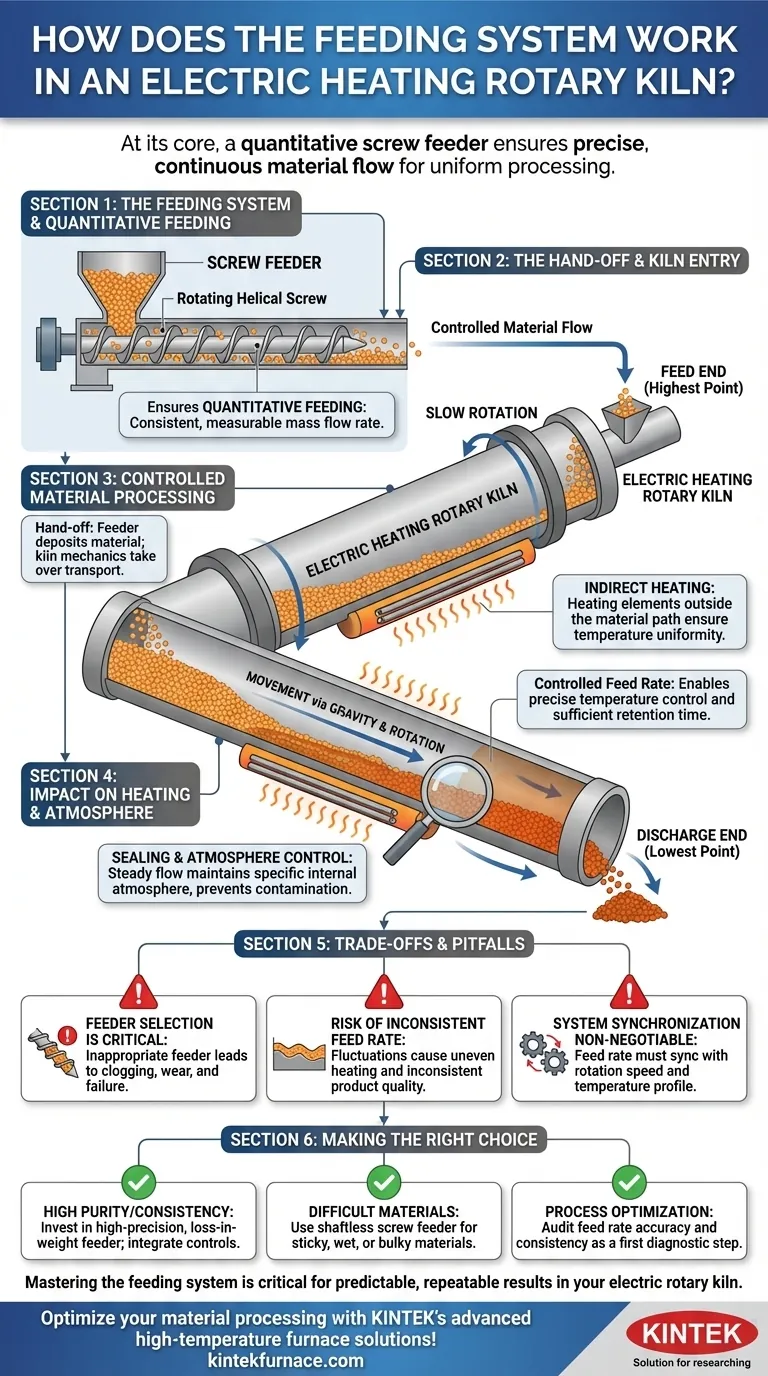

Le rôle du système d'alimentation dans le processus global

Le système d'alimentation est le point de départ d'une opération hautement contrôlée et séquentielle. Ses performances dictent directement l'efficacité de chaque étape ultérieure au sein du four rotatif.

Alimentation quantitative : la vis sans fin doseuse

Le mécanisme d'alimentation le plus courant est une vis sans fin doseuse. Cet appareil utilise une pale hélicoïdale rotative à l'intérieur d'un tube pour déplacer un volume spécifique de matériau à chaque rotation.

Cette conception assure une alimentation quantitative — un débit massique constant et mesurable. En fonction des caractéristiques du matériau, telles que la taille des particules, la facilité d'écoulement et l'abrasivité, différents modèles tels que les vis sans fin à vis unique, à double vis ou sans arbre sont utilisés.

Le transfert au corps du four

L'alimentateur dépose le matériau à l'extrémité d'alimentation du four, qui est le point le plus élevé du cylindre légèrement incliné. À partir de ce moment, la mécanique du four prend le relais pour le transport du matériau.

Comment l'alimentation permet un traitement contrôlé des matériaux

Un débit d'alimentation stable est essentiel au traitement thermique contrôlé et continu qui définit le fonctionnement d'un four rotatif. Il crée un flux prévisible qui permet aux autres composants du système de fonctionner de manière optimale.

Le principe d'inclinaison et de rotation

Une fois à l'intérieur du four, le matériau se déplace de l'extrémité d'alimentation haute vers l'extrémité de décharge basse en raison de deux forces : la gravité (due à la légère pente du four) et le mouvement de culbutage résultant de la lente rotation du cylindre.

Un débit d'alimentation constant garantit qu'un « lit » constant de matériau progresse régulièrement dans le four, évitant l'accumulation ou les vides dans le flux.

L'impact sur l'uniformité du chauffage

Les fours rotatifs électriques utilisent un chauffage indirect, où les éléments chauffants (souvent des barres en carbure de silicium) sont positionnés à l'extérieur du chemin du matériau, généralement au bas du four.

Étant donné que l'alimentation est constante, le volume de matériau traversant chaque zone de chauffage est prévisible. Cela permet de contrôler précisément la température dans chaque zone, garantissant que chaque particule reçoit la même quantité d'énergie thermique pour le temps de séjour requis. L'action de culbutage expose davantage toutes les surfaces du matériau à la chaleur rayonnante.

Scellement et contrôle de l'atmosphère

Le débit d'alimentation contrôlé fonctionne en synergie avec la conception étanche du four. En assurant un flux régulier, il devient plus facile de maintenir l'atmosphère interne spécifique requise pour de nombreuses réactions chimiques, évitant toute contamination ou oxydation indésirable.

Comprendre les compromis et les pièges

Bien qu'efficace, le succès du système d'alimentation dépend de la conception et du fonctionnement appropriés. Les erreurs à ce stade peuvent compromettre l'ensemble du processus.

La sélection du doseur est critique

Le choix de la vis sans fin doseuse n'est pas arbitraire. Un matériau collant ou ayant une faible capacité d'écoulement peut facilement obstruer un doseur à vis unique standard. L'utilisation d'un doseur inapproprié, comme un modèle non conçu pour les matériaux abrasifs, entraînera une usure prématurée, un débit incohérent et une défaillance du processus.

Le risque d'un débit d'alimentation incohérent

Si le débit d'alimentation fluctue, la répartition du matériau à l'intérieur du four devient inégale. Cela conduit directement à une qualité de produit incohérente. Certains matériaux seront sous-chauffés et sous-réagis, tandis que d'autres peuvent être surchauffés et dégradés.

La synchronisation du système est non négociable

Le débit d'alimentation doit être parfaitement synchronisé avec la vitesse de rotation du four et le profil de température des zones de chauffage. Un changement dans une variable nécessite d'ajuster les autres. Faire fonctionner ces systèmes indépendamment sans intégration garantit des résultats médiocres et imprévisibles.

Faire le bon choix pour votre objectif

La conception et le fonctionnement de votre système d'alimentation doivent être directement liés à votre objectif de traitement final.

- Si votre objectif principal est une pureté et une cohérence élevées du produit : Investissez dans une vis sans fin doseuse de haute précision à perte de poids et assurez-vous que ses commandes sont étroitement intégrées aux systèmes de rotation et de température du four.

- Si votre objectif principal est de traiter des matériaux difficiles à manipuler : Une vis sans fin doseuse sans arbre est souvent le choix supérieur pour les matériaux collants, humides ou volumineux, car elle est moins sujette à l'obstruction et assure un débit plus fiable.

- Si votre objectif principal est l'optimisation des processus : Votre première étape de diagnostic devrait toujours être d'auditer le débit d'alimentation. La validation de sa précision et de sa cohérence révélera souvent la cause première des incohérences en aval.

Maîtriser le système d'alimentation est la première et la plus critique étape vers l'obtention de résultats prévisibles et reproductibles à partir de votre four rotatif électrique.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Mécanisme d'alimentation | Utilise des vis sans fin doseuses (par exemple, simple, double, sans arbre) pour une alimentation quantitative. |

| Fonction principale | Établit un débit stable et prévisible pour un traitement uniforme des matériaux. |

| Impact sur le processus | Permet un chauffage constant, un temps de réaction contrôlé et une gestion de l'atmosphère. |

| Défis courants | Bouchage du doseur, débit incohérent et mauvaise synchronisation avec les systèmes du four. |

| Critères de sélection | Basés sur les propriétés du matériau telles que l'abrasivité, la capacité d'écoulement et les objectifs de traitement. |

Optimisez votre traitement des matériaux avec les solutions de fours à haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des équipements fiables tels que des fours rotatifs, conçus pour une alimentation précise et un chauffage uniforme. Notre solide capacité de personnalisation approfondie garantit des solutions sur mesure pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos produits peuvent améliorer l'efficacité de vos processus et la qualité de vos produits !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

Les gens demandent aussi

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Quels sont les usages des fours rotatifs dans l'industrie des matériaux de construction, en dehors du clinker de ciment ? Explication des applications clés

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Comment la profondeur du lit est-elle contrôlée dans un four rotatif et pourquoi est-ce important ? Optimisez le transfert de chaleur et l'efficacité